Toepassingen van industriële inkt in verpakkingen voor de voedings- en genotmiddelenindustrie

Industriële inkt is erg belangrijk wanneer het gaat om verpakkingen voor voedsel en dranken, aangezien niemand iets schadelijks in wat we eten of drinken wil hebben. De beste inkt moet alle soorten reinigings- en sterilisatieprocedures kunnen doorstaan zonder af te breken, voorkomen dat chemicaliën in het product zelf terechtkomen en voldoen aan de strenge eisen die de FDA en EU stellen over wat veilig is voor contact met voedingsmiddelen. De meeste bedrijven kiezen tegenwoordig voor watergebaseerde opties, omdat deze minder gevaarlijke vluchtige organische stoffen (VOC's) vrijlaten tijdens het printen, en ook mooie felle kleuren opleveren. Sommige mensen trekken toch nog UV-geharderde varianten voor omdat ze sneller drogen, wat tijd bespaart op productielijnen. Een recente marktanalyse uit begin 2024 wijst erop dat ongeveer twee derde van de voedselproducenten momenteel antimicrobiële inktalternatieven onderzoekt. Dat is eigenlijk logisch - wie zou er nou geen verpakking willen die het product langer vers houdt?

Farmaceutische en cosmetische verpakkingen vereisen hoogwaardige etiketverf

Voor farmaceutische en cosmetische etiketten zijn inktsoorten nodig die bestand zijn tegen slijtage, vocht en chemische stoffen. Thermotransfer- en laserbare inktsoorten garanderen de langdurige leesbaarheid van dosering instructies en batchcodes onder moeilijke opslagomstandigheden. Sinds 2022 is de vraag naar duidelijke anti-manipulatie inkt systemen voor verpakkingen van medische apparatuur met 45% gestegen.

Digitale druktechnologie maakt personalisatie en kleine oplages in verpakkingen mogelijk

De opkomst van digitale inkjet-technologie heeft de manier waarop verpakkingen tegenwoordig worden gemaakt echt veranderd. Fabrikanten kunnen nu oplagen produceren vanaf slechts 50 stuks tot ongeveer 5.000 eenheden tegen een fractie van de traditionele kosten. Wat dit zo waardevol maakt, is dat merken nu kunnen experimenteren met speciale editie producten of ontwerpen kunnen aanpassen aan verschillende regio's zonder dat dit gepaard gaat met de hoge kosten van plaatveranderingen die vroeger nodig waren. Een blik op recente brongegevens van vorig jaar toont ook een interessante trend. Grote namen in de consumentengoederensector slaagden erin hun verpakkingsafval met bijna een derde te verminderen toen zij overstapten van ouderwetse flexografische methoden naar deze nieuwe digitale op-de-maat-oplossing. De besparingen zijn overigens niet alleen milieuvriendelijk, ook melden veel bedrijven aanzienlijke verminderingen van de totale productiekosten.

Hoe trends in digitale druktechnologie de supply chains van CPG-bedrijven veranderen

De adoptie van digitale druk ondersteunt just-in-time productiemodellen, waardoor de gemiddelde voorraadhoudingstijd afneemt van 12 weken naar slechts 19 dagen. Real-time ontwerpupdates en variabele datadruk (VDP) staan nu voor 28% van alle promotieverpakkingen in Noord-Amerika, waardoor de respons op marktvraag verbetert.

Casus: Grote CPG-merken die inkjetinkt gebruiken voor duurzame verpakkingen

Een voornaamste drankenproducent bereikte koolstofneutrale verpakkingen door plantaardige inkt te combineren met digitale druk, waarbij jaarlijks 740 metrische ton aan plasticafval wordt vermeden. Door gebruik te maken van geavanceerde drop-on-demand printkop-technologie, verminderde het bedrijf ook het inktverbruik met 40%.

Textieldruk: Digitale transformatie gedreven door industriële inkjetinkten

Overstap op digitale inkjet voor op vraag en duurzame textielproductie

Digitale inktdruktechnologie groeit razendsnel in de textielwereld, omdat klanten meer gepersonaliseerde opties willen en bedrijven streven naar duurzamere praktijken. Traditionele screenprinting verbruikt veel water en elektriciteit, maar industriële inktdruksystemen stellen fabrikanten in staat om kleinere series te produceren zonder zoveel stof te verspillen. Enkele recente studies wijzen erop dat merken producten bijna 60% sneller op de markt kunnen brengen wanneer ze overschakelen op inktdruktechnologie, en dat ze het waterverbruik met ongeveer twee derde verlagen in vergelijking met oude methoden. Veel fabrikanten kiezen momenteel voor watergebaseerde pigmentinkten, omdat deze beter voldoen aan de strengere milieuwetgeving die overal opduikt, van Europa tot de Aziatisch-Pacific regio's.

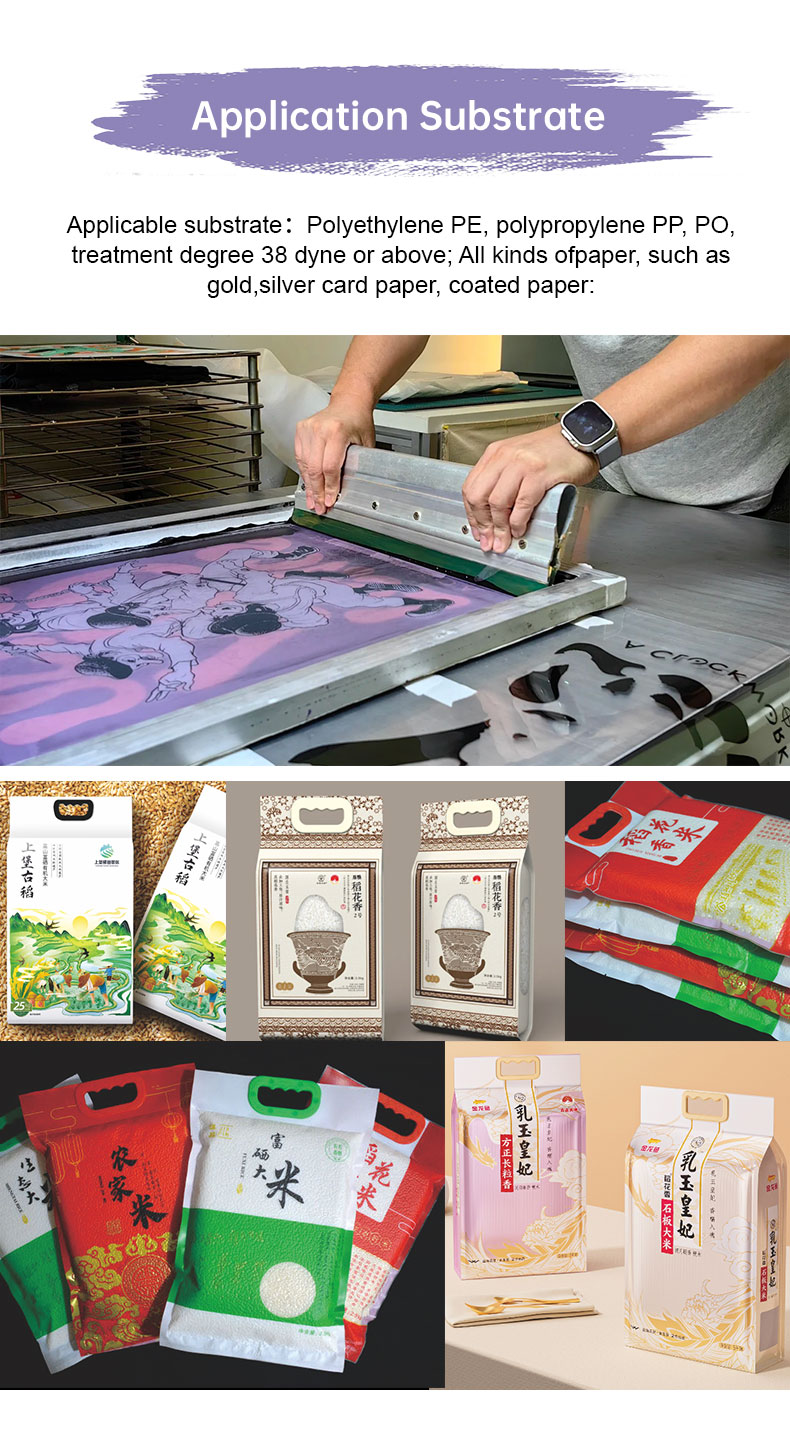

Uitdagingen met de compatibiliteit van inkt en substraat bij polyester, katoen en mengsels

De kwaliteit van afgedrukte ontwerpen hangt sterk af van het juiste inktmengsel voor welk textiel we ook gebruiken. Voor polyester materialen zorgen sublimeringskleurstoffen vaak voor die felle kleuren die goed uitkomen. Katoen werkt het beste met reactieve inkt, aangezien deze zich hecht aan de cellulosevezels in het weefsel. Bij mengvormen van stoffen wordt het echter snel ingewikkeld. De meeste drukkers moeten uiteindelijk een combinatie-aanpak toepassen, omdat er anders allerlei problemen ontstaan wanneer de inkt niet goed hecht. We hebben gezien dat slechte hechting rond de 12 procent afval kan veroorzaken tijdens massaproducties, wat snel oploopt wanneer men op volle snelheid draait op de productieafdeling.

Functionele en geleidende inkt die slimme stoffen mogelijk maakt in de gezondheidszorg en sportkleding

Buiten esthetiek bieden industriële inkt nu ook functionele textiel. Zilver nanopartikel-gebaseerde geleidende inkt voedt ECG-monitoring ziekenhuishemden en thermochrome inkt in sportkleding past de ventilatie aan op basis van lichaamstemperatuur. Deze innovaties drijven de markt voor slimme textiel naar een geschatte waarde van 6,3 miljard dollar in 2027.

Milieubelasting: Subliemverven versus pigmenten in de industriële textielafdruktechniek

Hoewel subliemverven uitstekende kleurintensiteit oplevert op synthetische stoffen, produceert het 30% meer CO-emissies dan pigmentensystemen. Pigmenten zijn minder energie-intensief, maar vereisen zorgvuldige afvalwaterbehandeling vanwege bindmiddelresiduen, wat een duurzaamheid afweging vormt waar producenten mee te maken hebben.

Gedrukte elektronica en slimme productie met functionele industriële inkt

Geleidende inkt die IoT-apparaten en draagbare elektronica van stroom voorziet

Functionele inkt vormt tegenwoordig de basis van geprinte elektronica. Zilveren nanopartikels gemengd met grafiet creëren materialen die elektriciteit geleiden op niveaus boven één miljoen Siemens per meter, wat erg belangrijk is voor dingen zoals draagbare gezondheidsmonitors en apparaten voor het detecteren van vervuiling. Volgens recente branche-onderzoeken uit begin 2024 hebben ongeveer drie van elke vier bedrijven die smartwatches maken, inmiddels geprinte schakelingen opgenomen in hun producten voor die buigzame schermen en hartslagmetende functies. Wat deze bijzondere inkt zo waardevol maakt, is hoe deze direct kan worden aangebracht op materialen zoals poly-imide film. Deze aanpak vermindert de productiecomplexiteit aanzienlijk in vergelijking met de ouderwetse technieken voor printplaten, waardoor ongeveer veertig procent van het gebruikelijke montageproces wordt bespaard.

Industriële inkt in flexibele schakelingen en sensorenproductie voor slimme productie

Additieve printtechnologie met industriële inkt vermindert materiaalverlies met 60–80% in slimme fabriekstoepassingen. Gedrukte druk-sensoren monitoren robotgeleide productielijnen, en RFID-tags integreren geleidende banen direct in machineonderdelen. Multilaag-printmogelijkheden maken het ook mogelijk om elektronica te integreren in 3D-oppervlakken tijdens de initiële productie.

Balans tussen prestaties en kosten bij de adoptie van geleidende inkt voor massaproductie

Silver-based inks domineren nog steeds de markt als het gaat om toepassingen met hoge frequentie, maar niemand kan de prijs negeren die eraan vastzit, ongeveer 740 dollar per kilogram. Hierdoor zijn bedrijven op zoek gegaan naar goedkopere alternatieven op basis van koper en koolstof. Wanneer fabrikanten geprinte schakelingen combineren met traditionele oppervlaktemontagetechnologie voor IoT-producten in de auto-industrie, zien ze doorgaans dat de stukkosten dalen met 18 tot 22 procent. tegenwoordig richten de meeste producenten zich er echt op goede resultaten te behalen met inkjetprinters en manieren te vinden om materialen bij lagere temperaturen te verharden. Uiteindelijk is het verlagen van het energieverbruik zinvol, zowel voor het milieu als financieel, vooral bij grotere productie series

3D-printen en maakindustrie: opkomende technologieën voor industriële inkt

GroeI door 3D-fabricage stimuleert vraag naar gespecialiseerde inkjetformuleringen

Naarmate 3D-printen zich uitbreidt van prototyping naar daadwerkelijke onderdelen voor gebruik in de praktijk, is er een grote druk ontstaan om betere inktpatronen te ontwikkelen die die kleine micronniveaus kunnen bereiken en op allerlei materialen kunnen werken, van metalen en kunststoffen tot materialen die ook in het lichaam gebruikt kunnen worden. Recent onderzoek van materialenwetenschappers wijst op iets interessants: ongeveer 58% van wat tegenwoordig via additieve vervaardiging wordt gemaakt, heeft deze speciale inkt nodig om het werk goed te doen. De lucht- en ruimtevaartindustrie is hier al volop bij betrokken en gebruikt deze inkt om complexe brandstofinjectoren te maken waarbij warmtbeheer erg belangrijk is. Ondertussen zoeken artsen en medische technologiebedrijven manieren om maatwerk chirurgische gidsen te printen die zelfs kleine markeringen bevatten, zodat men kan zien of alles goed gesteriliseerd is voor de operatie.

Van prototypes naar eindgebruiksdelen: industriele inkt in additieve vervaardiging

Tegenwoordig gaat industriele inkt verder dan simpele prototypen en maakt het daadwerkelijk gecertificeerde onderdelen klaar voor gebruik in de praktijk. Volgens een recente branche rapportage uit 2024 zijn ongeveer 42 procent van de autofabrikanten gestart met het gebruik van inkjet geprinte polyamide tandwielen binnen hun versnellingsbakken. De reden? Deze printers kunnen die gecompliceerde traliedesigns maken die reguliere vormen gewoon niet aankunnen. Wat betekent dit in de praktijk? Minder verspilde materialen, uiteraard. We spreken hier over een verminderde verspilling van bijna driekwart vergeleken met traditionele bewerkingsmethoden. Bovendien kunnen fabrieken hierdoor vervangingsonderdelen produceren wanneer dat nodig is voor oudere voertuigmodellen die niet langer in productie zijn.

Innovaties in Multi-Materiaal Inkt Systemen voor Geavanceerd 3D-Printen

De nieuwste ontwikkelingen in meervoudige materialenprinttechnologie veranderen de manier waarop industriële inkt wordt gebruikt in sectoren van slimme productie. Nieuwe printersystemen kunnen nu meerdere taken tegelijkertijd uitvoeren, waarbij structurele kunststoffen worden aangebracht en tegelijkertijd geleidende banen worden afgezet die daadwerkelijke elektrische circuits vormen binnen het zelf 3D-geprinte behuizing. Enkele recente tests tonen aan dat deze inkt met gemengde materialen verbindingen kan creëren met een sterkte van ongeveer 98,5% tussen verschillende stoffen, iets wat absoluut noodzakelijk is bij de bouw van robotonderdelen die fysieke belastingen moeten weerstaan en toch elektrische signalen moeten kunnen geleiden.

Marktontwikkelingen: Digitale transformatie en duurzaamheid in de vraag naar industriële inkt

Digitale transformatie versnelt de transitie van analoog naar inktpatroon-gebaseerde printtechnologieën

Steeds meer bedrijven hebben tegenwoordig industriele inkt nodig, omdat ze overstappen van ouderwetse analoge drukmethoden naar digitale inktpers-technologie. Het grootste voordeel? De productiesnelheid stijgt ongeveer 24 procent, terwijl het materiaalverlies met circa 30 procent daalt in vergelijking met traditionele methoden. Voor bedrijven betekent dit dat ze bijzondere ontwerpen kunnen maken voor speciale editie verpakkingen of gerichte marketingcampagnes kunnen uitvoeren zonder overschrijding van het budget. Sommige drukkers combineren digitale en conventionele technieken zelfs, en behalen een indrukwekkende resolutie van 1.200 dpi, wat vooral belangrijk is voor de kleine details op medicijnlabels. Volgens recente branchegegevens uit het vorig jaar gepubliceerde rapport 'Digital Printing Adoption' hebben ongeveer twee derde van de verpakkingsbedrijven tegenwoordig dubbele systemen ingericht, waarbij hun analoge machines naast de nieuwere digitale apparatuur blijven draaien, zodat grote oplagen kunnen worden verwerkt en tegelijkertijd specifieke drukverzoeken alsnog kunnen worden uitgevoerd.

Duurzaamheidstrends die innovatie in bio-based en lage VOC-industriele inkt drijven

De combinatie van strengere milieuwetten en veranderende consumentenvoorkeuren heeft ervoor gezorgd dat bio-hernieuwbare inktsamenstellingen sinds 2020 ongeveer 140 procent zijn gestegen. tegenwoordig vertrouwt ongeveer 45 procent van de verpakkingen voor voedsel op watergedragen flexo-inkten in plaats van traditionele varianten. Het goede nieuws? Deze overstap zorgt ervoor dat uitstoot van vluchtige organische stoffen met bijna 90 procent wordt verminderd in vergelijking met de oude oplosmiddel-gebaseerde opties. Sommige toonaangevende inktfabrikanten denken ook innovatief na, en ontwikkelen pigmenten uit algen die na 12 maanden echt in zeewater afbreken. Aangezien ongeveer 8 miljoen ton verpakkingsafval elk jaar in onze oceanen terechtkomt, is dit soort innovatie zowel milieutechnisch als economisch verstandig voor bedrijven die vooruitkijken.

Regelgevende impact op inktsamenstelling voor voedselcontact- en medische toepassingen

De FDA en de EU MDR-regelgeving hebben vrij strikte regels over industriële inkt die 23 verschillende validatietests moet doorstaan wanneer deze in contact komt met voedsel of medische apparatuur. De meeste bedrijven tegenwoordig, ongeveer drie van de vier, vertrouwen op inkt die gecertificeerd is volgens ISO 10993, specifiek voor verpakkingen van producten die in het lichaam worden geplaatst. Er is ook een limiet op hoeveel zware metalen uit de inkt mogen migreren, namelijk slechts 0,01 delen per miljoen. Al deze regelgevende eisen veranderen zeker wat prioriteit krijgt binnen onderzoeks- en ontwikkelingsafdelingen. We zien steeds meer nadruk op transparantie over ingrediënten in zowel de farmaceutische als de cosmetische productenketens, iets dat werd benadrukt in de Duurzame Verpakkingsrichtlijnen van 2024 vorig jaar.

Veelgestelde vragen

Waarom is de verpakkingsindustrie de grootste consument van industriële inkt?

De verwerkingsindustrie gebruikt industriele inkt uitgebreid voor de productie en voorziening van verpakkingen in diverse sectoren, waaronder voedingsmiddelen, dranken, farmaceutische producten en cosmetica. De vraag naar duurzame, veilige en hoogwaardige inktsamenstellingen maakt de industrie tot een grote afnemer.

Hoe beïnvloedt digitale druk duurzaamheid in verpakkingen?

Digitale druk minimaliseert materiaalverspilling en vermindert productiekosten in vergelijking met traditionele methoden, waardoor bedrijven duurzamere praktijken kunnen implementeren. Het ondersteunt ook snelle wijzigingen in verpakkingsontwerpen, wat de efficiëntie en reactievermogen op marktvraag vergroot.

Welke soorten inkt wordt gebruikt in slimme stoffen?

Industriële inkt zoals geleidende inkt en thermochromatische inkt wordt gebruikt in slimme stoffen voor de gezondheidszorg en sportkleding. Deze inkt biedt functionaliteiten zoals ECG-monitoring en temperatuurgevoelige ventilatie in kleding.

Hoe beïnvloedt de regelgeving de inktsamenstelling in voedsel- en medische toepassingen?

Strenge regelgeving van instanties zoals de FDA en de EU vereist dat inkt diverse validatietests ondergaat om te garanderen dat deze veilig is voor contact met voedsel en gebruik in medische toepassingen, wat van invloed is op onderzoek en ontwikkeling van inktsamenstellingen.

Inhoudsopgave

- Toepassingen van industriële inkt in verpakkingen voor de voedings- en genotmiddelenindustrie

- Farmaceutische en cosmetische verpakkingen vereisen hoogwaardige etiketverf

- Digitale druktechnologie maakt personalisatie en kleine oplages in verpakkingen mogelijk

- Hoe trends in digitale druktechnologie de supply chains van CPG-bedrijven veranderen

- Casus: Grote CPG-merken die inkjetinkt gebruiken voor duurzame verpakkingen

-

Textieldruk: Digitale transformatie gedreven door industriële inkjetinkten

- Overstap op digitale inkjet voor op vraag en duurzame textielproductie

- Uitdagingen met de compatibiliteit van inkt en substraat bij polyester, katoen en mengsels

- Functionele en geleidende inkt die slimme stoffen mogelijk maakt in de gezondheidszorg en sportkleding

- Milieubelasting: Subliemverven versus pigmenten in de industriële textielafdruktechniek

- Gedrukte elektronica en slimme productie met functionele industriële inkt

- 3D-printen en maakindustrie: opkomende technologieën voor industriële inkt

- Marktontwikkelingen: Digitale transformatie en duurzaamheid in de vraag naar industriële inkt

- Veelgestelde vragen