標準フレキソインキがPEおよびOPPフィルムで失敗する理由

低表面エネルギーと非極性:接着障壁の根本原因

ポリエチレン(PE)および延伸ポリプロピレン(OPP)フィルムは自然に表面エネルギーが非常に低く、通常35ダイン/センチ未満であり、さらに非極性分子から構成されています。多くのフレキソ印刷インキは極性相互作用による結合によって機能するため、このような炭化水素系材料には十分に密着しません。表面処理を行わない場合、インキとフィルムの間に強い化学結合ではなく、弱い物理的な付着しか生じません。その結果、印刷された模様が加工中にこすれて剥がれ落ちたり、通常の取り扱い時の応力で剥離してしまう問題が発生します。これらの材料は撥水性を持つため、水性フレキソインキをはじいてしまいます。一方、溶剤型インキは乾燥時に収縮し、インキ層と基材の界面に張力を引き起こすことがあります。適切な密着を得るためには、業界基準により表面エネルギーが少なくとも38ダイン/cmに達している必要があります。しかし、最近の『Packaging Innovation Journal』(2023年)によると、未処理のPEフィルムは通常約31ダイン/cm程度のため、良好な印刷品質を得るために特別な表面処理が依然として必要であることが説明されます。

フレキソ印刷における濡れ不足と界面剥離

フレキソインキは、低エネルギーのフィルムに適用する場合、表面張力が基材の臨界点で処理できる値よりも高くなる傾向があるため、うまく機能しないことが多いです。これに詳しい人なら誰でも予想できる結果が次に起こります。つまり、インキが表面全体に均等に広がらないのです。代わりに「オレンジピール効果」と呼ばれる現象が発生し、インキが滑らかで均一な層を形成するのではなく、小さな液滴に収縮してしまいます。生産現場で一般的な高速印刷スピードでは、インキと素材の間に実際に微小な隙間が生じます。これらの隙間から周囲の空気中の湿気が侵入したり、将来的に割れの原因となる応力ポイントが発生したりします。2022年にフレキソグラフィック技術協会(Flexographic Technical Association)が発表した業界の最新調査によると、PEおよびOPP基材で見られる品質問題の約60%は、まさにこの濡れ性の問題に起因しています。多くの標準的なインキ処方には、このような滑らかで非極性の表面にしっかりと密着するために必要な、十分な量の濡れ促進剤や特別な低ガラス転移温度バインダーが含まれていません。そのため、製品が工場の包装機械に到達した際に、剥離が早すぎる段階で始まってしまうことになります。

表面処理:信頼性の高いフレキソインク付着のための重要な前処理

コロナ処理:ターゲットダイーン値(38~42ダイン/cm)および実用的な保存期間の制限

フレキソインキを低エネルギーのPEやOPPフィルムに適切に密着させるためには、依然としてコロナ放電処理がほぼ不可欠です。このプロセスでは、電気的イオン化によってフィルム表面が酸化され、その結果、表面張力(ダイーン値)が約38~42 dynes/cmまで上昇します。これは良好なインク濡れ性を得るための最適な範囲です。しかし、注意点もあります。処理された表面は、ポリマー鎖の動きや添加剤の表面からの移行などの影響で、時間とともに劣化していきます。ほとんどのフィルムは処理後、約1〜8週間の間だけ最良の接着特性を維持します。そしてもう一つ重要なのは、高温の保管環境や高湿度がこの劣化プロセスをさらに加速するということです。工場管理者にとっては、処理日時と印刷予定日のタイミングを正確に管理することが極めて重要になります。さもなければ、高速生産ラインの最中で高コストな密着不良問題に直面するリスクがあるのです。

高要求のフレキソ印刷アプリケーション向け高性能代替としてのプラズマおよびフレーム処理

コロナ処理が十分でない場合、プラズマ処理やフレーム処理が、難易度の高いフレキソ印刷作業においてより優れた選択肢となります。プラズマ処理は、材料にイオン化されたガスを照射することで作用し、複雑な形状や輪郭部においても、表面張力を50 dynes/cm以上に深くかつ均一に向上させる効果があります。一方、フレーム処理は全く異なるアプローチを取り、制御された炎によって基材の表層を焼き取ることで改質します。この方法は厚手のプラスチックシートや複雑な三次元部品の処理に特に適しています。これらの2つの処理法が従来のコロナ処理と大きく異なる点は、再処理が必要になるまでの持続期間が長く、湿度の変動や化学薬品への暴露といった環境要因に対してもはるかに優れた耐久性を示すことです。包装メーカーは、食品店や倉庫で適切に密封された状態を維持する必要がある製品に対してこれらを広く採用しており、また製造業者は輸送や保管中に厳しい取り扱いを受けるラベルに対して、これらの表面処理技術を利用しています。

PE/OPP接着用に設計されたフレキソインキ配合

樹脂システム:塩素化ポリプロピレン(CPP)、変性アクリル、およびPU-アクリルハイブリッド

特殊な樹脂は、通常の接着剤では効果を発揮しない低エネルギー表面への接着のために開発されています。例えば塩素化ポリプロピレン(CPP)は、塗布されることで塩素由来の極性を付与し、CPPとPEやOPPなどの材料の間で分子レベルでの化学結合を実際に形成します。これは非常に優れた性能です。一方、改質アクリル系接着剤は全く異なる利点を提供します。130度以上の高温にも耐えられるため、滅菌処理を経る必要があるパッケージにおいては不可欠です。また、PU-アクリルハイブリッドも見逃せません。これらの巧妙な複合材料は、ウレタンによる架橋構造により、柔軟性と耐薬品性を両立しています。食品メーカーは冷凍製品の包装にこれらを好んで使用しており、繰り返しの凍結・解凍サイクルでも剥離することなく、強度を維持します。

接着促進剤および低Tgバインダー:妥協することない柔軟性の実現

現代のインク製剤には、分子レベルでフィルム表面に付着し、インク層と厄介な非極性材料の間に強い化学結合を形成する、シラン系接着促進剤が含まれています。これらの特殊な低Tgバインダーはマイナス40度まで温度が下がっても柔軟性を保ち、製品輸送中に亀裂が広がるのを防ぎます。これらの成分が適切に連携して働くことで、従来のフレキソ印刷インクと比較してインクのはがれ問題が約90%削減されます。また、2022年にフレキソ技術協会が発表した研究によると、印刷された画像は数百回の曲げ試験後も鮮明でシャープな状態を維持します。このような性能は、耐久性が極めて重要となる包装用途において大きな差を生み出します。

よくある質問

PEおよびOPPフィルムが標準的なフレキソインクに対して難しい理由は何ですか?

PEおよびOPPフィルムは表面エネルギーが低く、非極性分子であるため、極性相互作用に依存する標準的なフレキソインキの接着が困難になります。

フレキソ印刷における問題において表面張力の役割は何ですか?

オレンジピール効果などのフレキソ印刷の問題は、インキの表面張力が基材の保持能力を超えた場合に発生し、インキの適切な広がりを妨げ、剥離を引き起こします。

表面処理はどのようにしてフレキソインキの接着を改善しますか?

コロナ処理、プラズマ処理、炎処理などの表面処理はダイヌ値を高め、接着性を向上させるとともに、水分吸収や応力集中点などの問題を軽減します。

フレキソインキの配合においてどのような進展がありますか?

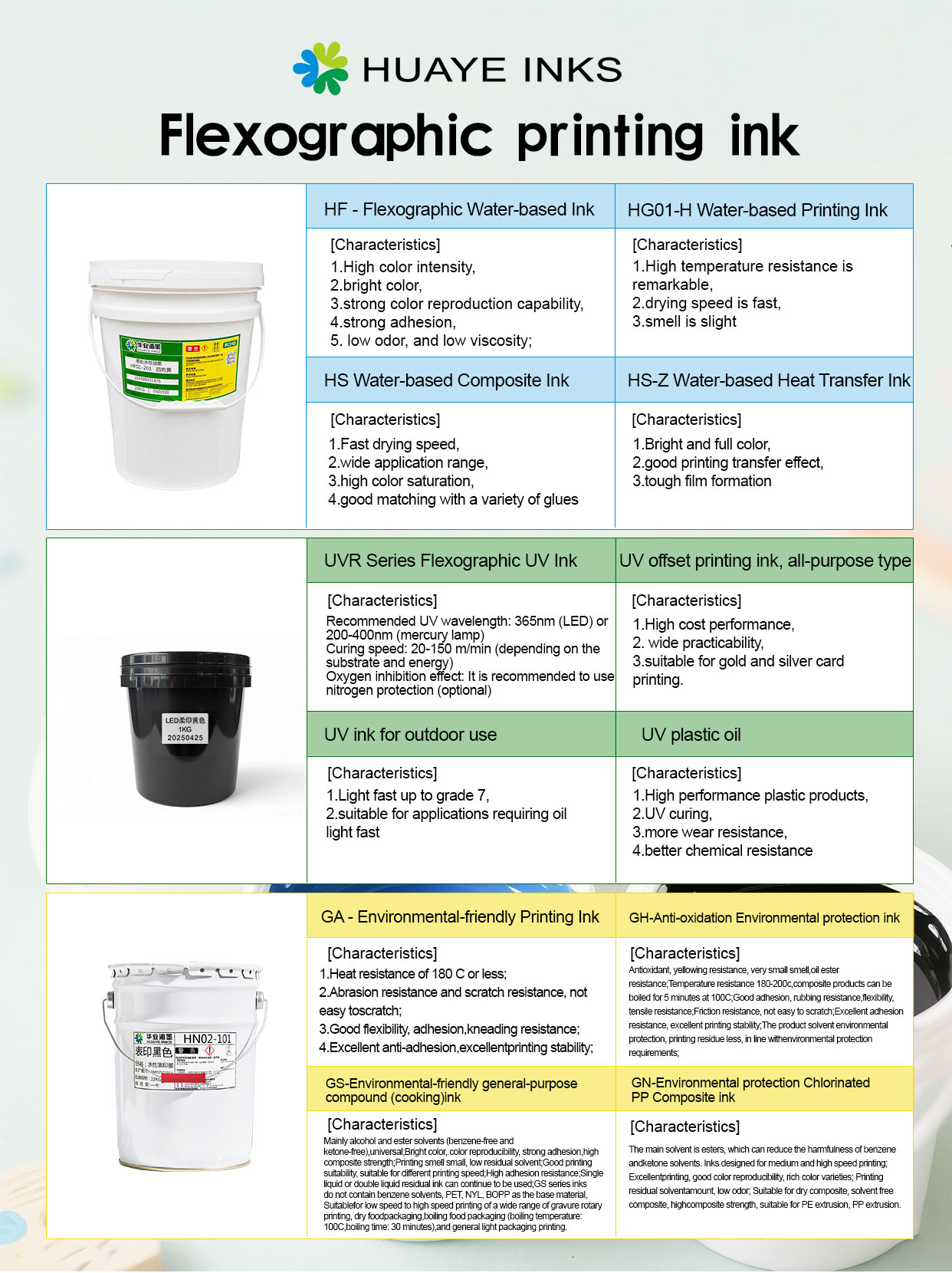

現在のフレキソインキの配合には、特に低エネルギー基材でも接着性と柔軟性を向上させるために、特殊な樹脂、接着促進剤、低Tgバインダーが含まれています。