Lebensmittelechte Flexodruckfarben – Konformität für Pappbecher

Erfüllung der FDA 21 CFR und der EU-Kunststoffverordnung für direkten Lebensmittelkontakt

Für Hersteller von Pappbechern ist es entscheidend, die Flexodruckfarben richtig zusammenzustellen, da diese strengen Vorschriften für Lebensmittelkontakt entsprechen müssen. In den Vereinigten Staaten gilt die Regelung FDA 21 CFR Part 175.300, die regelt, was geschieht, wenn Materialien mit Lebensmitteln in Berührung kommen. Grundsätzlich darf die Farbe bestimmte Grenzwerte nicht überschreiten, wenn sie mit fettigen Snacks oder wässrigen Getränken in Kontakt kommt. Auch in Europa sieht die Lage nicht anders aus. Die Verordnung (EU) Nr. 10/2011 für Kunststoffe legt strenge Grenzwerte fest, wie viel von der Verpackung in Lebensmittel übergehen darf. Photoinitiatoren beispielsweise sind auf lediglich 0,01 mg pro kg begrenzt, gemäß Tests unter Bedingungen, die realen Anwendungsszenarien mit heißen Flüssigkeiten zwischen 60 und 90 Grad Celsius sowie langfristiger Lagerung entsprechen. Wenn eine Farbe nicht ordnungsgemäß konform ist, könnten Chemikalien in gefährlichen Mengen über 10 Teile pro Milliarde austreten, was zu Maßnahmen gegen Unternehmen führen oder sogar dazu, dass Produkte vom Markt genommen werden müssen. Intelligente Hersteller lassen ihre Materialien vorab mittels GC-MS-Analyse prüfen, um sicherzustellen, dass alle Vorgaben erfüllt sind, und folgen dabei den Empfehlungen der amerikanischen und europäischen Lebensmittelsicherheitsbehörden bezüglich geeigneter Analysemethoden.

Bewertung des Migrationsrisikos im Vergleich zur Verringerung flüchtiger organischer Verbindungen beim hochgeschwindigkeitsfähigen Rollendruck mit Flexodruck

Druckbetriebe im großen Maßstab müssen gleichzeitig mit zwei großen Problemen fertig werden: darunter die Bewegung von Chemikalien verhindern und flüchtige organische Verbindungen (VOCs) unter Kontrolle halten. Das Risiko wird besonders groß bei hochgeschwindigkeits-Flexodruck über 300 Metern pro Minute, da bei unvollständiger Aushärtung diverse reaktive Substanzen wie Oligomere und Photoinitiatoren zurückbleiben, die darauf warten, auszuwandern. UV-härtbare Druckfarben reduzieren VOCs um etwa 60 bis 70 Prozent im Vergleich zu herkömmlichen lösemittelbasierten Varianten, benötigen aber sehr exakte Mengen an LED-Lichtenergie – üblicherweise etwa 800 Millijoule pro Quadratzentimeter oder mehr – um eine Polymerisation von über 95 Prozent zu erreichen, bevor erneut Migration stattfindet. Wasserbasierte Systeme weisen praktisch keine Migrationsprobleme auf und beseitigen VOC-Bedenken vollständig, bringen jedoch eigene Herausforderungen mit sich, da sie länger zum Trocknen brauchen; Produktionslinien können daher maximal etwa 250 Meter pro Minute erreichen, und feine Details neigen dazu, leichter verwischt zu werden. Die optimale Lösung hängt davon ab, einen Kompromiss zwischen drei Hauptfaktoren zu finden: wie gut die Materialien aushärten, die Sicherstellung, dass VOC-Werte unter 25 Gramm pro Quadratmeter liegen, und dass die Migration sicher innerhalb der Hälfte des regulatorisch Zulässigen bleibt. Die meisten modernen Großdruckereien setzen heute im regulären Betrieb auf inline-Spektrophotometer sowie speziell formulierte niedrigmigrierende Druckfarben, die sowohl den FDA-21-CFR-Normen als auch den Anforderungen der Europäischen Union gemäß 10/2011 entsprechen.

Substratspezifische Flexodruckfarbenleistung auf Becherwerkstoffen

Beschichtete, unbeschichtete, PE-laminierte und PLA-beschichtete Papiere: Absorption, Haftung und Punktzunahme

Die Eigenschaften von Papierbecherrohpapier haben erheblichen Einfluss darauf, wie Flexodruckfarben bei großtechnischen Druckverfahren funktionieren. Bei der Verwendung von unbeschichteten Papieren neigen diese dazu, die Farbe ziemlich schnell aufzusaugen. Daher müssen Drucker Farben mit niedriger Viskosität und schneller Trocknung verwenden, um zu verhindern, dass die Farbe zu früh austrocknet und Düsen während großer Produktionsläufe verstopft. Beschichtete Papiere absorbieren weniger, bringen jedoch eigene Herausforderungen mit sich, die eine sorgfältige Steuerung der Fließeigenschaften der Farbe erfordern, um eine ungleichmäßige Farbverteilung und inkonsistente Schichtdicken auf den bedruckten Flächen zu vermeiden. Polyethylen-laminierte Papiere werden häufig wegen ihrer Eignung zur Aufnahme von Flüssigkeiten gewählt, aber für eine gute Haftung ist besondere Aufmerksamkeit auf die Oberflächenenergie erforderlich. Tests zeigen, dass wenn die Oberflächenenergie dieser Trägermaterialien über 38 Dyn pro Zentimeter steigt – typischerweise erreicht durch Corona-Behandlung – die Delaminationsbeständigkeit um etwa 40 % zunimmt. PLA-beschichtete Papiere bieten ökologische Vorteile, bereiten jedoch Probleme hinsichtlich der Druckqualität. Ihre natürlicherweise wasserabweisenden Oberflächen führen dazu, dass sich Punkte bei 150 Linien pro Zoll ungefähr 15 % stärker ausbreiten als bei Standard-PE, was bedeutet, dass Anpassungen der Aniloxzellen-Volumina und eine Feinabstimmung der Farbklebrigkeit notwendig werden. Entscheidend ist laut Migrationsprüfungen nicht nur der Inhalt der Farbe selbst, sondern auch, ob sie richtig mit dem jeweiligen zu bedruckenden Substrat interagiert. Dies verdeutlicht, warum umfassende Tests des gesamten Systems – einschließlich Materialien, Farben und Verarbeitungsbedingungen – unerlässlich sind, um Kontaminationsrisiken zu vermeiden.

Flexodruck-Rheologie und Prozessstabilität für die Serienproduktion

Optimierung von Viskosität, Scherverdünnungsverhalten und Farbwerkstabilität bei 120–180 LPI

Die richtige Rheologie ist entscheidend, wenn Pappbecher in großen Mengen hergestellt werden. Bei einer Auflösung von etwa 120 bis 180 Linien pro Zoll müssen die Tinten bestimmte Viskositätsbereiche einhalten, um Probleme wie Punktzuwachs zu vermeiden und dennoch klare Bilder zu erzeugen. Das Fließverhalten der Tinte ändert sich zudem unter Belastung – sie wird im Grunde dünner, wenn sie hohen Scherkräften durch Aniloxwalzen ausgesetzt ist, die sich mit über 2500 s⁻¹ drehen, und erholt sich danach schnell wieder nach dem Transfer auf das Substrat. Dieses Verhalten ermöglicht eine effiziente Abgabe der Tinte, ohne Probleme wie Verspritzen oder Nebelbildung zu verursachen. Die Aufrechterhaltung einer gleichmäßigen Schichtdicke wird besonders wichtig, wenn Maschinen Geschwindigkeiten von über 150 Metern pro Minute erreichen. Auch die Stabilität des Farbwerks ist ein großes Thema. Hochwertige Tinten sollten über längere Zeiträume zirkulieren können, ohne ihre Eigenschaften stark zu verändern, in verschiedene Phasen zu zerfallen oder unerwünschten Schaum zu bilden – all dies könnte Produktionsläufe, die Millionen von Einheiten ununterbrochen umfassen, erheblich stören. Laut Branchendaten verzeichnen Unternehmen, die ihre rheologischen Profile optimieren, typischerweise eine Verringerung des Punktzuwachses zwischen 12 % und möglicherweise sogar bis zu 18 % im Vergleich zu regulären newtonschen Flüssigkeiten. Zudem laufen diese Systeme oft länger, bevor Wartungsarbeiten erforderlich sind, wodurch sich Produktionsläufe manchmal um etwa 30 % verlängern. Diese Verbesserungen führen direkt zu höheren Ausbeuten und konsistenteren Farben über große Chargen bedruckter Produkte hinweg.

Alternative Flexodruck-Systeme: UV-härtbare vs. wasserbasierte Kompromisse

Die Auswahl der richtigen Flexodruckfarbe für die Massenproduktion von Pappbechern ist für Verarbeiter ein Spagat zwischen UV-härtbaren Optionen und herkömmlichen wasserbasierten Systemen. Was macht UV-Druckfarben so attraktiv? Sie trocknen nahezu sofort, wenn sie UV-Licht ausgesetzt werden, wodurch Druckmaschinen etwa 30 bis 40 Prozent schneller laufen können als bei wasserbasierten Alternativen. Außerdem reduzieren diese Druckfarben den Energieverbrauch um rund die Hälfte, wie Branchendaten zeigen. Die kurze Trocknungszeit hilft zudem, Dotengain-Probleme im Bereich von 120 bis 180 Linien pro Zoll zu kontrollieren, und sorgt auch bei langen Produktionsläufen für eine genaue Druckregistrierung. Doch es gibt einen Aspekt, der bedacht werden sollte. Der Einstieg in die UV-Technologie erfordert hohe Anfangsinvestitionen für spezielle LED- oder Quecksilberdampf-Härtungsanlagen. Und vergessen Sie nicht den Papierkram: Hersteller müssen gründlich auf Migration von Photoinitiatoren gemäß den Vorschriften der FDA (21 CFR Part 175.300) und den Standards der Europäischen Union (EU 10/2011) testen. Diese Konformitätsprüfungen sind keine Kleinigkeit.

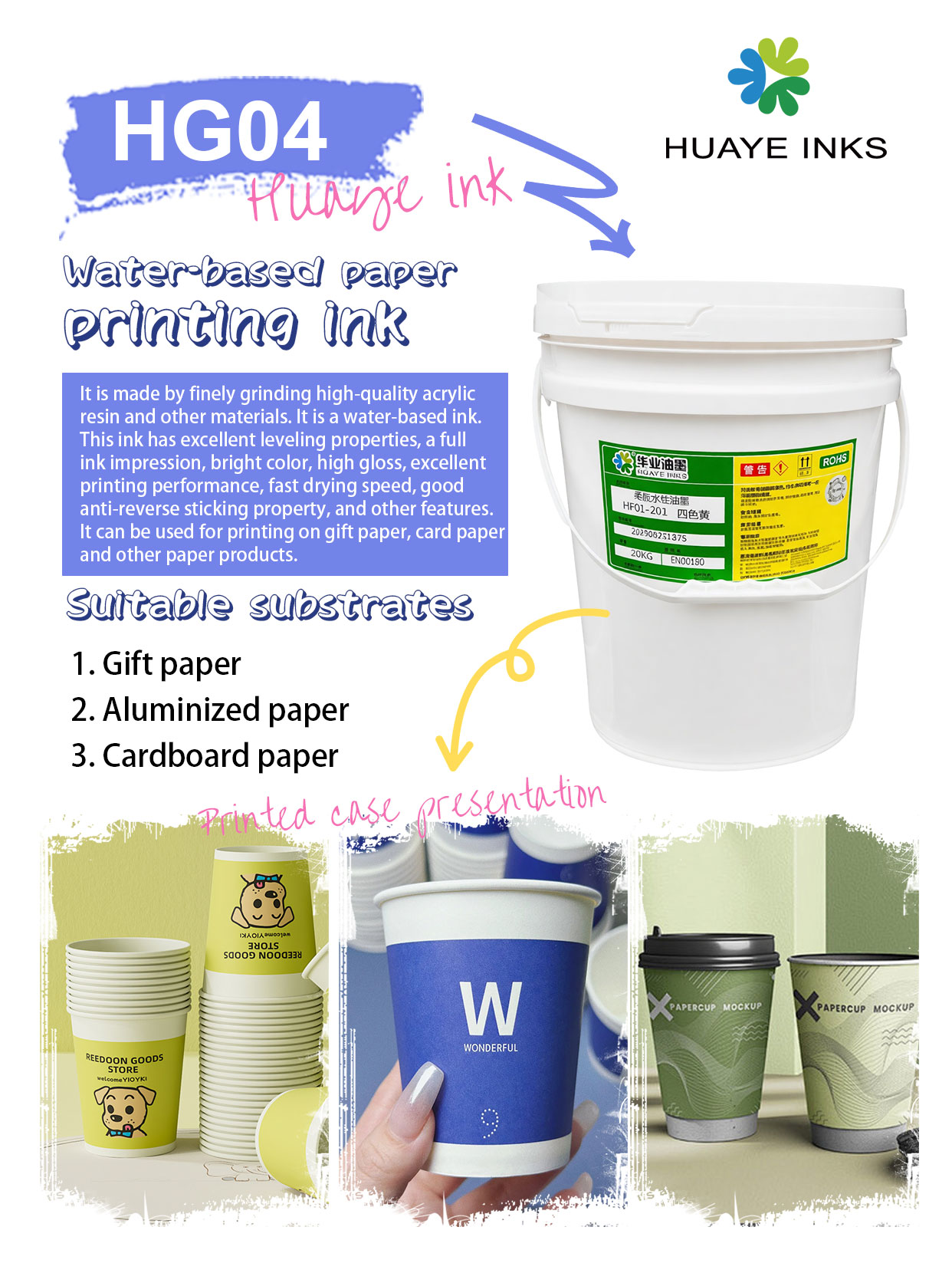

Wasserbasierte Druckfarben setzen überhaupt keine flüchtigen organischen Verbindungen (VOCs) frei und sind im Allgemeinen kostengünstiger in Bezug auf die Umrüstung bestehender Anlagen, was sie für Betriebe attraktiv macht, die besorgt über die Luftqualität in Innenräumen sind und die EHS-Normen einhalten möchten. Die neue Generation katalysierter Hybrid-Druckfarben bietet zwar eine bessere chemische Beständigkeit und schnellere Trocknungsgeschwindigkeiten im Vergleich zu herkömmlichen Optionen, benötigt aber immer noch etwa 15 bis 20 Prozent mehr Zeit zum Trocknen als UV-Systeme. Dies kann die Produktion erheblich verlangsamen, wenn hohe Stückzahlen von etwa 20.000 Bechern pro Stunde oder mehr erreicht werden sollen. Bei der Direktdruckung auf lebensmittelberührenden Oberflächen bergen wasserbasierte Druckfarben insgesamt tendenziell ein geringeres Migrationsrisiko, insbesondere wenn sie mit entsprechend zertifizierten Low-Migration-Harzen und Pigmentmischungen kombiniert werden. Die Entscheidung zwischen diesen Optionen ist jedoch nicht einfach. Ein Betrieb muss seine tatsächlichen Produktionsmengen, die Art der Materialien, auf die gedruckt wird, die in seinen Märkten geltenden Vorschriften sowie den Grad seiner Nachhaltigkeitsziele berücksichtigen, bevor er entscheidet, was am besten zu seiner spezifischen Situation passt.

FAQ-Bereich

Was bedeutet Flexodruckfarben-Konformität für Pappbecher?

Die Flexodruckfarben-Konformität für Pappbecher bezieht sich darauf, dass die verwendete Farbe sicher für den direkten Lebensmittelkontakt ist, indem sie Vorschriften wie der FDA 21 CFR und der EU-Kunststoffverordnung entspricht.

Worin unterscheidet sich UV-härtende Druckfarbe von wasserbasierter Flexodruckfarbe?

UV-härtende Druckfarbe trocknet sofort durch Bestrahlung mit UV-Licht und ermöglicht hohe Druckgeschwindigkeiten, während wasserbasierte Druckfarbe keine flüchtigen organischen Verbindungen (VOCs) freisetzt, aber länger zum Trocknen benötigt.