ویژگیهای خشکشوندگی سریع و تأثیر آن بر بهرهوری چاپ سریع

چگونه سرعت خشکشدن بهرهوری را در چاپ فلکسوی سریع افزایش میدهد

فرمولبندیهای جوهر فلکسوی خشکشونده سریع، گلوگاههای تولید ناشی از رطوبت باقیمانده را از بین میبرند و این امکان را به چاپخانهها میدهند تا 18–24% تولید بیشتری داشته باشند نسبت به جوهرهای معمولی داشته باشند. با کاهش تأخیر بین چاپ و فرآیندهای بعدی مانند لاکزنی یا برش، این جوهرها اجازه میدهند تا ماشینهای چاپ بتوانند سرعتی بالاتر از 600 متر/دقیقه را بدون کاهش کیفیت چاپ حفظ کنند.

مکانیسمهای خشککننده: تبخیر، جذب و خشککننده UV در مقایسه

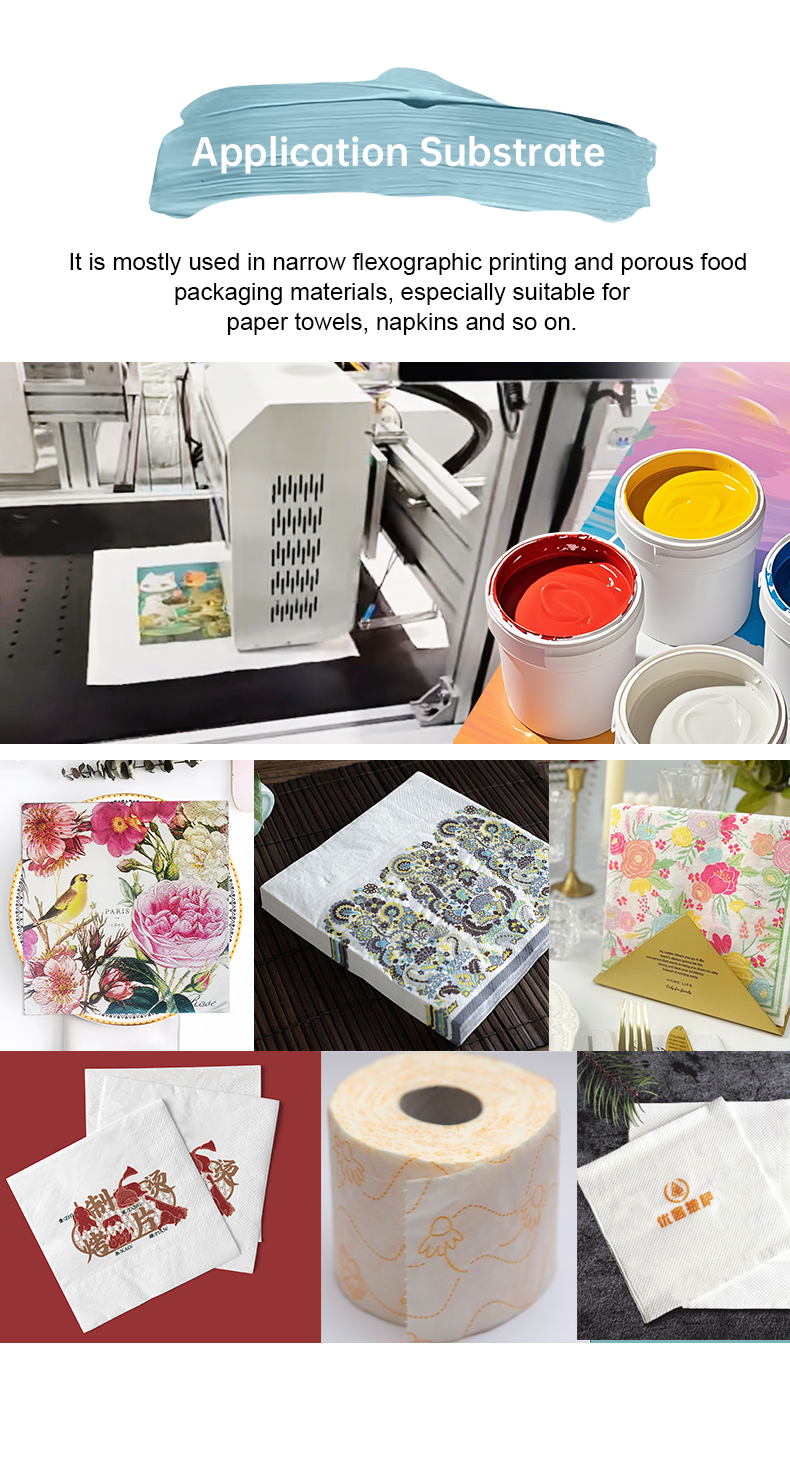

سیستمهای فلکسوی مدرن به سه روش اصلی خشککننده متکی هستند که هر کدام برای زیرلایهها و نیازهای تولید خاصی مناسب است:

| مکانیسم | سرعت (m/دقیقه) | مصرف انرژی | سازگاری با زیربنای |

|---|---|---|---|

| تبخیر حرارتی | 300–450 | بالا | کاغذ، فیلمهای بدون پوشش |

| جذب آب | 200–350 | کم | مواد متخلخل |

| جامد شدن تحت پرتو فرابنفش | 600+ | متوسط | پلاستیکها، فویلها |

در سیستمهای حرارتی، زمان خشکشدن با هر افزایش 6 درجهای دما بهتر میشود 25% در هر 6°C افزایش دما , در حالی که جوهرهای دارای پخت UV پلیمریزاسیون کامل خود را در کمتر از 0.3 ثانیه انجام میدهند. این انعطافپذیری به مبدلها این امکان را میدهد که روشهای خشککننده را با مشخصات کار همراستا کنند در حالی که عملکرد با سرعت بالا حفظ میشود.

یکنواختی چاپ و مزایای کیفیت ناشی از خشک شدن سریع جوهر

تنظیم سریع جوهر، میزان تغییرات گین دات (dot gain) را تا کمتر از ±1.5% کاهش میدهد و این امر تکرارپذیری رنگ منسجمی را که برای بستهبندی برندها ضروری است، تضمین میکند. فرمولهای خشکشونده سریع همچنین مقاومتی 40% بیشتری در برابر انتقال جوهر در هنگام تغییر رول به وجود میآورند که به طور قابل توجهی موجب کاهش ضایعات ناشی از مالش یا انتقال جوهر در چاپهای حجم بالا میشود.

جوهرهای فلکسو با پخت UV: پخت سریع و ثبات رئولوژیکی در سرعتهای بالا

جوهرهای قابل پخت با UV در مقابل جوهرهای پایه آبی: عملکرد در محیطهای با سرعت بالا

جودههای فلکسویی با پخت UV، به دلیل پخت تقریباً فوری در معرض نور فرابنفش، در کاربردهای با سرعت بالا عملکرد بهتری نسبت به جوهرهای پایهای آبی دارند. بدون نیاز به تبخیر که 15 تا 30 درصد زمان خشک شدن را اضافه میکند، جوهرهای UV امکان دستیابی به سرعتهای بیش از 600 فوت/دقیقه را فراهم میکنند که 40 درصد سریعتر از سیستمهای پایهای آبی است، در حالی که بازتولید دانههای تیز را حفظ میکنند (پیشبینی دادههای بازار 2024).

رشد نازک شوندگی و تیکسوتروپی: نحوه واکنش جوهرهای فلکسویی UV به شرایط برشی شدید

امروزه جوهرهای فلکسوی UV خواص برش برشی قابل توجهی از خود نشان میدهند. هنگامی که در معرض نرخهای برشی بالا قرار میگیرند (حدود ۱۰ هزار بر ثانیه که در غلطکهای آنیلاکس دیده میشود)، طبق تحقیقات اخیر انجام شده توسط زلر+گملین در سال ۲۰۲۳، گرانروی آنها تا ۶۰ تا ۸۰ درصد کاهش مییابد. این موضوع به چه معناست؟ در عمل، این بدان معناست که وقتی غلطکها با سرعتی بیش از ۱۲۰۰ دور در دقیقه میچرخند، جوهر به خوبی جریان مییابد و این امر به راهاندازی روان بدون ایجاد مهی ناخواسته کمک میکند. نکتهی جالب دیگر این است که پس از انتقال جوهر به مادهی مورد نظر، لایهی جوهر به سرعت دوباره ضخیم میشود. حدود ۸۵ درصد از ضخامت اولیهی آن در عرض ۵۰ میلیثانیه بهبود مییابد. این بازیابی سریع تفاوت بزرگی در حفظ لبههای تیز و خطوط تمیز ایجاد میکند، چه روی موادی که جذب جوهر را به خوبی انجام میدهند و چه روی موادی که این کار را به خوبی انجام نمیدهند.

حفظ پایداری گرانروی و بازیابی جوهر در طول دویدن مداوم ماشین چاپ

جودهای UV دارای ثبات رئولوژیکی استثنایی هستند، بهطوری که تغییر ویسکوزیته آنها در طول 8 ساعت کار تولید کمتر از ±5٪ است، در حالی که در سیستمهای پایه حلال این میزان به 15 تا 20٪ میرسد. این یکنواختی به کاهش 22٪ای در هدر رفتن جوهر برای کارهای بستهبندی انعطافپذیر با حجم بالا (دادههای Pir International 2023):

| پارامتر | جودهای پخت شده با UV | جوهرهای مبتنی بر آب |

|---|---|---|

| شیب ویسکوزیته (8 ساعتی) | 4.8% | 18.2% |

| کاهش زباله | 22% | خط پایه |

مزایای پخت فوری با فناوری UV در کاربردهای با سرعت بالا

فرآیند پخت UV باعث حذف حلالهای باقیمانده شده و امکان پردازش فوری پس از چاپ را فراهم میکند. این قابلیت باعث کاهش 70٪ای موجودی در حال انجام کار برای جعبههای دارویی بیماریهای مزمن (Blister packs) میشود و همچنین تضمین میکند که با استانداردهای FDA 21 CFR 174.5 مبنی بر وجود کمتر از 0.1٪ حلال باقیمانده مطابقت بهعمل آید.

جودهای فلکسو پایه آبی: مزایای زیستمحیطی و چالشهای عملکردی

رشد استفاده از جوهرهای پایهای آبی ناشی از مقررات زیستمحیطی و اهداف پایداری

تحول به سمت جوهرهای فلکسو پایهای آبی عمدتاً توسط مقررات زیستمحیطی مانند دستورالعمل REACH اروپا و الزامات قانون هوای پاک آمریکا ایجاد شده است. این قوانین در واقع سازندگان را ملزم میکنند که انتشار VOC را نسبت به گزینههای متداول مبتنی بر حلال تقریباً ۹۵ درصد کاهش دهند. در حال حاضر، گزینههای پایهای آبی حدود نیمی از کاربردهای دوستدار محیط زیست جوهر را در بازار به خود اختصاص دادهاند و کارشناسان صنعت پیشبینی میکنند این عدد تا سال ۲۰۲۵ ادامه داشته باشد. چه چیزی باعث جذابیت این جوهرها شده است؟ این جوهرها به شرکتها این امکان را میدهند تا مواد بستهبندی ایمنتری برای محصولاتی از جمله کیسههای نوشیدنی تا بطریهای شیر کودک تولید کنند بدون اینکه کیفیت را فدایه کنند. از سوی دیگر، تقاضا برای جوهرهای مبتنی بر حلال از اوایل سال ۲۰۲۰ تقریباً ۱۸ درصد کاهش یافته است، عمدتاً به این دلیل که شرکتها هزینههای بالای تطابق با استانداردهای نظارتی را تجربه میکنند و همچنین نگرانیهای روبهروش افزایشی در مورد ایمنی کارکنان نسبت به مواجهه با مواد شیمیایی وجود دارد.

مقایسه عملکرد: جوهرهای فلکسو پایه آبی در مقابل جوهرهای فلکسو پایه حلال

حتماً جوهرهای پایهای آبی از نظر دوستداری از محیط زیست و ایمنی در محل کار پیروز هستند، اما یک مشکل هم دارند. آنها زمان بیشتری برای خشک شدن نیاز دارند و این یعنی دستگاههای چاپ در مواقعی که سرعت بحرانی است، حدود ۲۰ تا حتی ۳۰ درصد کندتر کار میکنند. یک مشکل دیگر این است که این جوهرها به صورت طبیعی چسبنده نیستند و بنابراین به خوبی به سطوح صاف مانند پلاستیک نمیچسبند مگر اینکه ابتدا کارهای خاصی برای آمادهسازی انجام دهیم. با این حال، بهبودهای اخیر در نحوه تولید رزینها به طور قابل توجهی در رفع این مشکل کمک کرده است. فرمولهای جدید در واقع در مقاومت در برابر پاک شدن و همچنین زندهگی رنگها پس از چاپ، عملکردی برابر یا حتی بهتر از گزینههای متداول مبتنی بر حلال دارند.

غلبه بر محدودیتهای خشک شدن و عملکرد دستگاه چاپ در محیطهای با سرعت بالا

چاپگرهایی که با مشکلات خشککننده مواجه بودند، اخیراً شروع به استفاده از ابزارهای بهتری مانند هوافشار و خشککنندههای مادون قرمز کردهاند. این ابزارها به تسریع فرآیند تبخیر آب کمک میکنند و در عین حال فیلمهای حساس را حفظ میکنند. بر اساس برخی تحقیقات انجام شده در سال گذشته، زمانی که دمای خشککنندهها 15 تا 20 درجه سانتیگراد گرمتر شد، خطوط تولید حدود 12 درصد سریعتر برای چاپ با جوهرهای پایه آبی روی مواد پلیاتیلن کار کردند. ما خبری جالب هم داریم - سیستمهای هیبریدی که تکنولوژی UV را با راهحلهای پایه آبی ترکیب میکنند. این سیستمها عملاً بهترین قسمتهای هر دو را با هم ترکیب میکنند: دوستداشتنی بودن محیطی پایه آبی و زمانهای خشک شدن سریعتری که از روشهای پخت UV به دست میآید.

چسبندگی و کیفیت چاپ در زیرلایههای متنوع

عملکرد جوهر فلکسو روی زیرلایههای پلاستیکی، کاغذی و فویلی

جودههای فلکسوگرافی امروزی در بیشتر مواد بستهبندی رایج از جمله پلاستیکهایی مثل PET و PP و همچنین کارتن و حتی مواد دشوار مثل فویل آلومینیوم عملکرد خوبی دارند. یک مطالعه اخیر در سال ۲۰۲۳ نشان داد که این جودهها زمانی که انرژی سطحی به حدود ۴۰ داین بر سانتیمتر مربع یا بیشتر برسد، میتوانند به سطوح پلیاتیلنی با دقت ۹۵ درصدی چسبندگی داشته باشند. برای سطوح براق و غیرمتخلخل مثل فویلهای فلزی، جودههای فلکسویی که با نور ماوراء بنفش خشک میشوند در واقع بهتر عمل میکنند، چون به سرعت خشک شده و از پخش رنگ جلوگیری میکنند. این خشک شدن سریع باعث حفظ ثبات رنگ به میزان ۹۸ درصد کیفیت میشود، در حالی که در روشهای سنتی با حلال، این میزان تنها ۸۴ درصد است. همین امر باعث میشود که امروزه تولیدکنندگان زیادی به این روش سویچ کنند.

دستیابی به چسبندگی قابل اعتماد در بستهبندی انعطافپذیر تحت شرایط سرعت بالا

جواهرهای مخصوص چاپ فلکسو با سرعت بالا (300–600 متر/دقیقه) نیازمند تشکیل فیلم سریع و رئولوژی پایدار هستند. فرمولبندیهای دارای خاصیت تنش برشی (Shear-thinning) نسبت به جوهرهای سنتی (گزارش چسبندگی فلکسو 2022)، نوسانات ویسکوزیته را تا 62٪ کاهش میدهند و انتقال مداوم آن را در سرعتهای بالای 500 متر/دقیقه تضمین میکنند. هنگام استفاده این جوهرها با کنترل بستهبندی شده ویسکوزیته، چاپ با این جوهرها منجر به تغییرات چگالی حدود 0.5٪ در طول چرخههای 12 ساعته تولید میشود.

نقش انرژی سطحی بستر در پیوند جوهر و دوام چاپ

| نوع زیربنای | انرژی سطحی (داین/سانتیمتر مربع) | تغییرات مورد نیاز در جوهر |

|---|---|---|

| پلیپروپیلن | 29–31 | تیمار کورونا + مواد افزایشدهنده چسبندگی |

| کاغذ Kraft | 42–46 | بهینهسازی جوهرهای پایه آبی |

| فیلم پیئیتی | 40–42 | راتینهای اکریلیکی پختشونده با UV |

یک مطالعه در سال 2022 در مورد چسبندگی نشان داد که افزایش انرژی سطحی زیرلایه به میزان 15 تا 20 داین/سانتیمتر مربع، چسبندگی جوهر را روی فیلمهای پلیاولفینی به میزان 300٪ بهبود میبخشد. هماهنگی کشش سطحی جوهر با انرژی زیرلایه (در محدوده ±2 داین/سانتیمتر مربع) باعث کاهش 73٪ای عیوب پوششدهی در بستهبندی انعطافپذیر غذایی میشود.

مطالعه موردی: تضمین یکنواختی چاپ در بستهبندی فیلم چندلایهای

یک تولیدکننده برجسته بستهبندی انعطافپذیر با استفاده از جوهرهای فلکسویی مقاوم به سطح با فناوری دوگانه خشککننده، از بروز لایهلایه شدن جوهر در فیلمهای سدی 9 لایهای کاست. این فرمولبندی از خشککننده فوری با تابش ماوراء بنفش برای تشکیل فیلم فوری همراه با خشککننده اکسیداتیو ثانویهای استفاده کرد تا چسبندگی 99.2٪ را در محدوده دمایی بسیار گسترده (از 40- درجه سانتیگراد تا 121 درجه سانتیگراد) حفظ کند و همچنان سرعت تولید 450 متر/دقیقه را فراهم کند.

سوالات متداول

مزایای اصلی جوهرهای فلکسویی خشکشوننده سریع چیست؟

جوهرهای فلکسویی خشکشوننده سریع با کاهش تأخیرهای ناشی از رطوبت، کیفیت چاپ را افزایش میدهند و امکان پردازش سریع پس از چاپ را فراهم میکنند.

چرا در محیطهای پرسرعت، جوهرهای فلکسویی یوویپذیر نسبت به جوهرهای پایهآبی ترجیح داده میشوند؟

جوهرهای فلکسویی یوویپذیر به این دلیل ترجیح داده میشوند که به سرعت تحت نور فرابنفش (UV) خشک (کیور) میشوند و این امر امکان چاپ با سرعت بیشتر و کیفیت بهتر را نسبت به جوهرهای پایهآبی فراهم میکند.

جوهرهای فلکسویی پایهآبی چگونه به محیط زیست کمک میکنند؟

جوهرهای فلکسویی پایهآبی انتشار ترکیبات آلی فرار (VOC) را به میزان قابل توجهی کاهش میدهند، در نتیجه این جوهرها از لحاظ زیستمحیطی دوستدارند و با مقررات پایداری سازگار هستند.

چاپ با سرعت بالا با جوهرهای پایهآبی با چه چالشهایی همراه است؟

جوهرهای پایهآبی در چاپ با سرعت بالا با چالشهای خشکشدن و چسبندگی مواجه هستند که میتوان این مشکلات را با استفاده از فناوریهای پیشرفته خشککننده و سیستمهای هیبریدی کاهش داد.