कार्डबोर्ड के लिए राहत मुद्रण स्याही को अनुकूलित क्यों करना आवश्यक है

सज्जित बोर्ड की परिवर्तनशील पारगम्यता, फाइबर संरचना और सतह साइज़िंग मानक स्याही प्रदर्शन के लिए कैसे चुनौती प्रस्तुत करती है

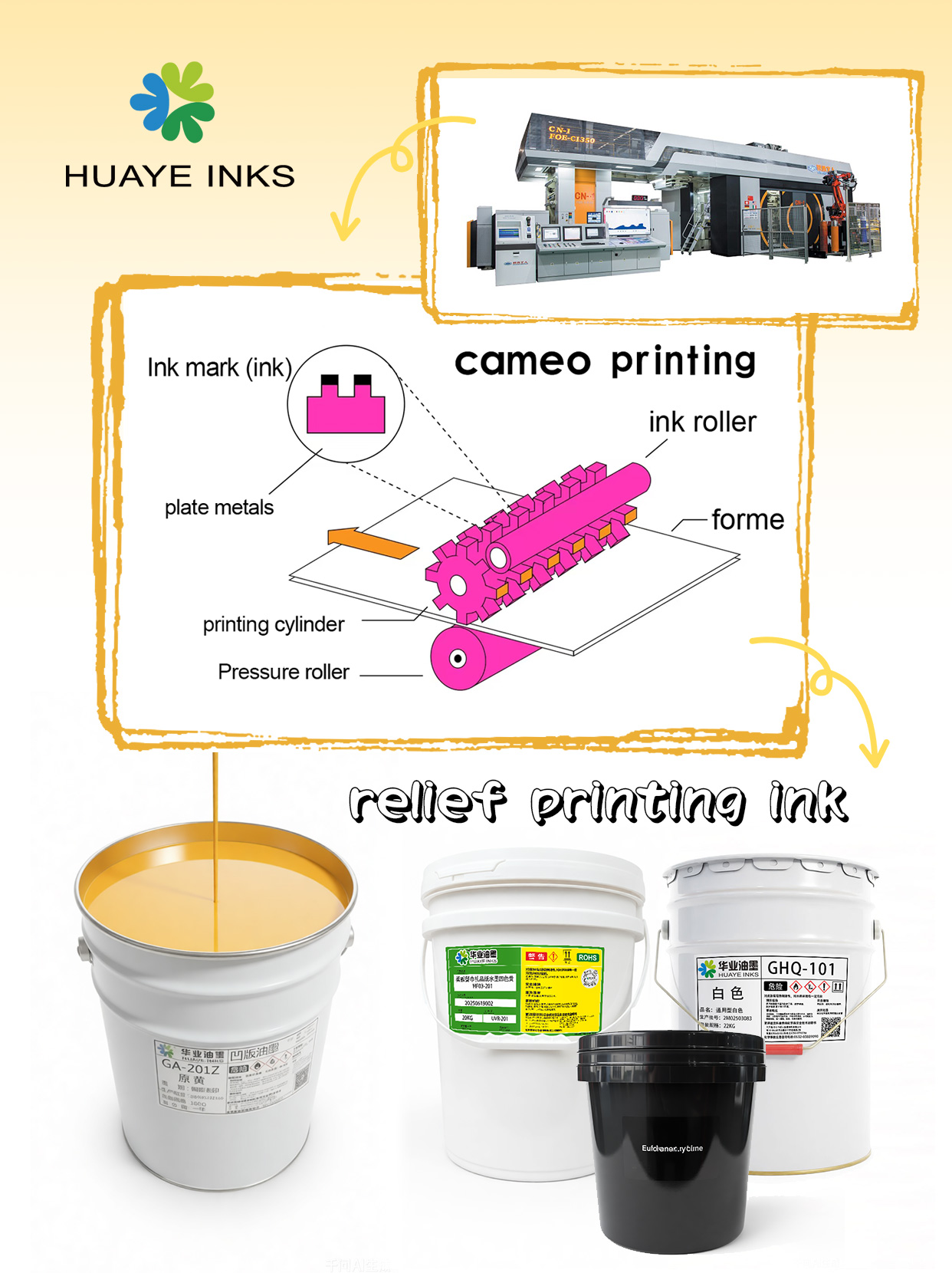

लहरदार गत्ते की जटिल संरचना नियमित रिलीफ मुद्रण स्याही के काम करने के तरीके को वास्तव में प्रभावित करती है। इस सामग्री में कसकर बने क्राफ्ट पेपर की सतहों से लेकर सब कुछ सोख लेने वाली फूली हुई परतों तक अलग-अलग प्रकार की समांतरता पाई जाती है। चूँकि गत्ता असमान रूप से व्यवस्थित तंतुओं से बना होता है, इसलिए स्याही के सुसंगत अवशोषण के लिए विभिन्न समस्याएँ उत्पन्न होती हैं। वास्तव में, सेलूलोज के धागों के बीच अंतराल होते हैं, जो मुद्रण के समय अजीब केशिका प्रभाव पैदा करते हैं। जब सतह साइज़िंग उपचार शामिल होते हैं, तो स्थिति और भी खराब हो जाती है, क्योंकि वे क्षेत्र बन जाते हैं जो मूल रूप से मानक स्याही सूत्रों को धकेल देते हैं। तब क्या होता है? स्याही का प्रवेश सभी दिशाओं में हो जाता है और रंजक असमान रूप से जम जाते हैं, जिससे पूरी मुद्रण प्रक्रिया बिगड़ जाती है। नियमित रिलीफ स्याही में एक साथ होने वाली इतनी जटिल पारस्परिक क्रियाओं को संभालने के लिए उचित गुण नहीं होते हैं, इसलिए मुद्रकों को अपेक्षाकृत अधिक अवशोषण भिन्नताओं का सामना करना पड़ता है और स्याही प्रेस पर बहुत तेजी से सूख जाती है।

कार्यात्मक परिणाम: डॉट गेन, खराब लेआउट, सेट-ऑफ, और क्राफ्ट व रीसाइकिल सब्सट्रेट्स पर असंगत रंग

विभिन्न सब्सट्रेट्स की विशिष्ट समस्याएं वास्तविक मुद्रण समस्याओं का कारण बनती हैं जिन्हें काफी स्पष्ट रूप से मापा जा सकता है। उदाहरण के लिए क्राफ्ट पेपर और रीसाइकिल्ड कार्डबोर्ड लें, जिनमें अक्सर लगभग 60% उपभोक्ता तंतु होते हैं। जब ये सामग्री बहुत अधिक स्याही अवशोषित कर लेती हैं, तो इससे 'डॉट गेन' (dot gain) उत्पन्न होता है जो उद्योग द्वारा स्वीकार्य मानी जाने वाली सीमा, आमतौर पर 15% से 22% के बीच, को काफी पार कर जाता है। हमें खराब स्याही लेपन (ink laydown) भी देखने को मिलता है क्योंकि स्याही रेशेदार सतहों में पाए जाने वाले छोटे अंतरालों और धंसाव को भरने में असमर्थ होती है, जिसके परिणामस्वरूप धब्बेदार ढंग से आच्छादन होता है। एक अन्य समस्या तेजी से सूखने वाले विलायकों से उत्पन्न होती है जो 'सेट ऑफ़' (set off) की स्थिति उत्पन्न करते हैं, जहां गीली स्याही एक शीट से दूसरी शीट पर स्थानांतरित हो जाती है जब उन्हें एक के ऊपर एक रखा जाता है। रीसाइकिल्ड सामग्री के साथ रंग मिलान और भी अधिक मुश्किल हो जाता है क्योंकि बची हुई ब्लीच और सूक्ष्म कण सतह की रासायनिक प्रतिक्रिया को बदल देते हैं, जिससे रंग स्पष्ट रूप से बदल जाते हैं। कुछ निर्माताओं ने वास्तव में अपने अस्वीकृति दर में लगभग 40% की वृद्धि देखी है जब वे नियमित वर्जिन बोर्ड की तुलना में रीसाइकिल्ड सब्सट्रेट्स पर मुद्रण करते हैं, यदि वे अपने स्याही सूत्रों को ठीक से समायोजित नहीं करते।

राहत प्रिंटिंग स्याही निर्माण में प्रमुख कस्टमाइज़ेशन लीवर

कम-सतह-ऊर्जा वाले कार्डबोर्ड पर अनुकूलतम स्थानांतरण और अवशोषण के लिए रेऑलॉजी और रंजक भार समायोजन

उन झरझरे, कम सतही ऊर्जा वाले गत्ते की सतहों पर स्याही को लगातार स्थानांतरित करने के मामले में रेओलॉजी को सही करना और रंगद्रव्य भार को अनुकूलित करना बहुत महत्वपूर्ण है। रेओलॉजी संशोधक स्याही के प्रवाह को इस तरह से समायोजित करने में मदद करते हैं ताकि वह प्लेट से सब्सट्रेट पर साफ-साफ स्थानांतरित हो सके, बिना डॉट गेन या बाढ़ जैसी समस्याएं पैदा किए। जब चिपचिपापन कम हो जाता है, तो स्याही गत्ते के तंतुओं में बेहतर ढंग से प्रवेश करती है। लेकिन एक समस्या है - हमें अच्छी अपारदर्शिता और मुद्रण चक्र के दौरान उचित आच्छादन बनाए रखने के लिए रंगद्रव्य सांद्रता को सावधानीपूर्वक संतुलित करने की आवश्यकता होती है। खासकर रीसाइकिल्ड क्राफ्ट के लिए, जिसमें पूरे क्षेत्र में असंगत स्तर की झरझरापन होती है, चिपचिपापन को बिल्कुल सही बनाना सब कुछ बदल सकता है। यह तेज छवियां बनाने में मदद करता है और मुद्रित शीट्स के एक साथ ढेर लगने पर सेट ऑफ के जोखिम को कम करता है। और आंकड़ों को भी नजरअंदाज न करें: फ्लेक्सोग्राफिक टेक्निकल एसोसिएशन की हाल की उद्योग रिपोर्टों के अनुसार, खराब रेओलॉजी प्रबंधन कार्डबोर्ड मुद्रण ऑपरेशन में 25% तक अधिक अपशिष्ट का कारण बन सकता है।

फाइबर युक्त सतहों पर चिपकाव और फिल्म अखंडता को अधिकतम करने के लिए बाइंडर चयन (एक्रिलिक, पीवीए, नाइट्रोसेल्यूलोज)

बाइंडर्स के पीछे की रसायन गतिविधि कार्डबोर्ड की खुरदरी, तंतुमय सतह पर अच्छी चिपकाहट प्राप्त करने और मजबूत फिल्म बनाने में एक महत्वपूर्ण भूमिका निभाती है। एक्रिलिक राल उभर कर सामने आए हैं क्योंकि वे लचीलेपन और नमी के प्रति प्रतिरोध दोनों की पेशकश करते हैं, जिससे वे उन डिब्बों के लिए उत्कृष्ट विकल्प बन जाते हैं जिन्हें भंडारण या परिवहन के दौरान आर्द्र परिस्थितियों का सामना करना पड़ता है। आंतरिक पैकेजिंग परतों के लिए जहां चीजें इतनी कठोर नहीं होती हैं, पॉलीविनाइल एसीटेट (PVA) अच्छी तरह से काम करता है क्योंकि यह एक सस्ता विकल्प है जो तर्कसंगत ढंग से अच्छा प्रदर्शन करता है। नाइट्रोसेल्यूलोज तेजी से सूख जाता है लेकिन समय के साथ अपनी लचीलापन खो देता है, इसलिए यह लंबे समय तक के उपयोग के लिए हमेशा सर्वोत्तम नहीं होता। बाइंडर की खिंचाव वाली प्रकृति और कार्डबोर्ड की अपनी कठोरता के बीच सही संतुलन प्राप्त करने से डिब्बों को इकट्ठा करते या घुमाते समय दिखने वाली परेशान करने वाली दरारों को रोकने में मदद मिलती है। परीक्षणों से पता चला है कि एक्रिलिक रंगीन रिलीफ स्याही वास्तव में गत्ते की सतहों पर लगभग 90% दक्षता के साथ चिपकती है, जो नियमित सूत्रों की तुलना में काफी बेहतर है जो केवल लगभग 70% की दक्षता प्राप्त कर पाते हैं। हालांकि जो वास्तव में मायने रखता है वह यह है कि क्या ये बाइंडर चिकनी, निरंतर फिल्म बनाते हैं जो सामान्य हैंडलिंग के कारण होने वाले घिसावट के बावजूद छिलकर नहीं गिरती हैं।

अनुकूलन को व्यावहारिकता के साथ संतुलित करना: लागत, अनुपालन और उत्पादन की वास्तविकताएँ

खाद्य-सुरक्षित प्रवास अनुपालन, पराबैंगनी प्रतिरोधकता और घर्षण सहनशीलता - कैसे अंतिम उपयोग स्याही रसायन निर्णयों को प्रेरित करता है

उत्पादन लाइन के अंत में होने वाली प्रक्रियाएँ ऐसी सख्त सीमाएँ निर्धारित करती हैं जिन्हें सामान्य राहत स्याहियाँ संभाल नहीं पातीं। खाद्य संपर्क पैकेजिंग के मामले में, कंपनियों को इस बात के संबंध में FDA 21 CFR या EU 10/2011 मानकों के अनुसार सख्त नियमों का पालन करना होता है कि स्याही से कितनी मात्रा में पदार्थ निकल सकते हैं। इसका अर्थ है विशेष बाइंडर्स का उपयोग करना जो खतरनाक रसायनों के रिसाव को रोकते हैं। इसके साथ ही लागत के प्रभावों को भी नजरअंदाज नहीं किया जा सकता। पोनेमन संस्थान ने 2023 में रिपोर्ट दी थी कि गैर-अनुपालन वाले उत्पादों के कारण आमतौर पर प्रत्याहरण होते हैं जिनकी लागत लगभग 740,000 डॉलर प्रत्येक बार होती है। जो बड़े बाहरी प्रदर्शन हमें हर जगह दिखाई देते हैं, उनके लिए निर्माताओं को ऐसे रंजकों की आवश्यकता होती है जो लंबे समय तक धूप में रहने पर फीके न पड़ें। उद्योग मानकों के अनुसार इनकी रेटिंग कम से कम ASTM 5 होनी चाहिए। फिर उन सभी पैकेजों की बात आती है जो भंडारगृहों और डिलीवरी ट्रकों के माध्यम से गुजरते हैं। उन्हें परिवहन के दौरान खरोंच और सामान्य घिसावट के खिलाफ झेलने वाली फिल्मों की आवश्यकता होती है। इन सभी वास्तविक दुनिया की मांगों ने मूल रूप से इन विशेष स्याहियों के निर्माण में क्या डाला जाए, यह निर्धारित कर दिया है।

- खाद्य सुरक्षा : कम प्रवासन वाले एक्रिलिक बाइंडर, फ्थैलेट-प्लास्टिसाइज़्ड विकल्पों की जगह लेते हैं

- यूवी प्रतिरोध : प्रकाश स्थिर अकार्बनिक या उच्च प्रदर्शन वाले कार्बनिक रंजक, कम स्थिर विकल्पों की जगह लेते हैं

- अपघर्षण सुरक्षा : नाइट्रोसेल्यूलोज-संशोधित या क्रॉसलिंकिंग राल प्रणालियाँ सतह की मजबूती में वृद्धि करती हैं

अंतिम उपयोग संदर्भ की उपेक्षा केवल मुद्रण गुणवत्ता को ही नहीं बल्कि ब्रांड को विनियामक दंड, आपूर्ति श्रृंखला में बाधा और प्रतिष्ठा के नुकसान के लिए भी खोल देती है। इसलिए सब्सट्रेट और अनुप्रयोग-विशिष्ट स्याही अनुकूलन विश्वसनीय, अनुपालन और व्यावसायिक रूप से व्यवहार्य पैकेजिंग उत्पादन के लिए वैकल्पिक नहीं, बल्कि आधारभूत है।

सामान्य प्रश्न

कार्डबोर्ड पर राहत मुद्रण स्याही के लिए चुनौती क्यों है?

कार्डबोर्ड में परिवर्तनशील पारगम्यता और तंतु संरचना के साथ एक जटिल संरचना होती है जो स्याही के सुसंगत अवशोषण को चुनौतीपूर्ण बनाती है। इसके परिणामस्वरूप असमान रंजक स्थापना और स्याही प्रवेश संबंधी समस्याएँ होती हैं।

कार्डबोर्ड पर मानक स्याही के साथ मुख्य समस्याएँ क्या हैं?

क्राफ्ट और रीसाइकिल कार्डबोर्ड सब्सट्रेट्स पर उपयोग करने पर मानक स्याही में डॉट गेन, खराब स्याही जमाव, सेट-ऑफ और असंगत रंग जैसी समस्याएं होती हैं।

कार्डबोर्ड पर बेहतर परिणामों के लिए राहत मुद्रण स्याही को कैसे अनुकूलित किया जा सकता है?

अनुकूलन में रेओलॉजी और पिगमेंट लोड को समायोजित करना, उपयुक्त बाइंडर का चयन करना और यह सुनिश्चित करना शामिल हो सकता है कि स्याही के फॉर्मूलेशन खाद्य सुरक्षा और यूवी प्रतिरोध जैसी विशिष्ट उपयोग की मांगों को पूरा करें।