Mengapa Karton Membutuhkan Tinta Cetak Relief yang Disesuaikan

Bagaimana porositas berubah-ubah, struktur serat, dan pelapis permukaan kertas bergelombang menantang kinerja tinta standar

Struktur kompleks kardus bergelombang benar-benar mengganggu cara kerja tinta cetak relief biasa. Material ini memiliki berbagai tingkat porositas yang berbeda, mulai dari permukaan kertas kraft yang rapat hingga lapisan bergelombang yang lembut dan menyerap segala sesuatu. Hal ini menciptakan berbagai masalah dalam penyerapan tinta secara konsisten karena kardus itu sendiri terbuat dari serat yang tidak tersusun merata. Terdapat celah-celah di antara untai selulosa yang menyebabkan efek kapiler aneh saat pencetakan. Keadaan menjadi lebih buruk lagi ketika perlakuan pelapis permukaan diterapkan, karena mereka membentuk area-area yang pada dasarnya menolak formula tinta standar. Apa yang terjadi kemudian? Penetrasi tinta menjadi tidak terkendali dan pigmen mengendap secara tidak merata, mengacaukan seluruh proses pencetakan. Tinta relief biasa sama sekali tidak memiliki sifat yang tepat untuk mengatasi semua interaksi rumit yang terjadi secara bersamaan ini, sehingga pencetak akhirnya harus menghadapi variasi penyerapan yang ekstrem serta tinta yang mengering terlalu cepat di mesin cetak.

Konsekuensi fungsional: peningkatan dot, hasil cetak yang buruk, set-off, dan warna yang tidak konsisten pada substrat kraft dan daur ulang

Masalah spesifik dengan berbagai substrat menyebabkan masalah cetak yang nyata dan dapat diukur dengan jelas. Ambil contoh kertas kraft dan kardus daur ulang, yang sering mengandung sekitar 60% serat pasca-konsumen. Ketika bahan-bahan ini menyerap terlalu banyak tinta, mereka menciptakan apa yang disebut dot gain yang melampaui batas yang dianggap dapat diterima dalam industri, biasanya berkisar antara 15% hingga 22%. Kita juga melihat terjadinya ink laydown yang buruk karena tinta tidak mampu mengisi celah-celah kecil dan lekukan pada permukaan berserat, sehingga menghasilkan area cakupan yang tidak merata. Masalah lain muncul dari pelarut yang cepat kering yang menyebabkan fenomena yang disebut set off, yaitu perpindahan tinta basah dari satu lembar ke lembar lainnya saat ditumpuk. Pencocokan warna menjadi semakin sulit dengan bahan daur ulang karena sisa pemutih dan partikel kecil mengubah cara permukaan bereaksi secara kimia, sehingga menyebabkan pergeseran warna yang nyata. Beberapa produsen bahkan mengalami peningkatan tingkat penolakan hingga sekitar 40% saat mencetak pada substrat daur ulang dibandingkan dengan kertas baru jika mereka tidak menyesuaikan rumus tintanya dengan benar.

Tuas Kustomisasi Utama dalam Formulasi Tinta Cetak Relief

Penyesuaian reologi & kandungan pigmen untuk transfer dan penyerapan optimal pada kardus berenergi permukaan rendah

Mengatur reologi dengan tepat dan mengoptimalkan beban pigmen sangat penting saat mentransfer tinta secara konsisten ke permukaan kardus yang porous dan memiliki energi permukaan rendah. Modifikasi reologi membantu menyesuaikan aliran tinta sehingga tinta dapat ditransfer dengan bersih dari plat ke substrat tanpa menyebabkan masalah seperti dot gain atau banjir tinta. Ketika viskositas menurun, tinta lebih mudah menembus serat kertas karton. Namun ada kendalanya—kita harus menyeimbangkan konsentrasi pigmen dengan cermat agar tetap memperoleh opacity yang baik dan cakupan cetak yang merata selama proses pencetakan. Terutama untuk kraft daur ulang, yang cenderung memiliki porositas tidak konsisten di seluruh bagiannya, pengaturan viskositas yang tepat membuat perbedaan besar. Hal ini membantu menghasilkan gambar yang lebih tajam dan mengurangi risiko set off ketika lembaran cetakan ditumpuk. Belum lagi faktanya: menurut laporan industri terbaru dari Flexographic Technical Association, pengelolaan reologi yang buruk dapat menyebabkan limbah dalam operasi pencetakan kardus meningkat hingga 25%.

Pemilihan pengikat (akrilik, PVA, nitroselulosa) untuk memaksimalkan adhesi dan integritas lapisan pada permukaan berserat

Kimia di balik bahan pengikat memainkan peran penting dalam mendapatkan adhesi yang baik dan membentuk lapisan film yang kuat pada permukaan kardus yang kasar dan berserat. Resin akrilik menonjol karena menawarkan fleksibilitas dan ketahanan terhadap kelembapan, menjadikannya pilihan tepat saat kotak harus bertahan dalam kondisi lembap selama penyimpanan atau pengiriman. Untuk lapisan kemasan bagian dalam di mana kondisinya tidak terlalu keras, polivinil asetat (PVA) bekerja dengan baik karena merupakan pilihan yang lebih murah namun tetap cukup tahan lama. Nitroselulosa mengering cepat tetapi cenderung kehilangan fleksibilitasnya seiring waktu, sehingga tidak selalu menjadi pilihan terbaik untuk aplikasi jangka panjang. Mendapatkan keseimbangan yang tepat antara elastisitas bahan pengikat dengan kekakuan kardus itu sendiri membantu mencegah retakan yang sering muncul saat kotak dirakit atau dipindahkan. Pengujian menunjukkan bahwa tinta relief berpigmen akrilik ternyata menempel pada permukaan bergelombang dengan efisiensi sekitar 90%, jauh lebih baik dibanding formula biasa yang hanya mencapai sekitar 70%. Namun yang paling penting adalah apakah bahan pengikat ini mampu membentuk lapisan film yang halus dan kontinu sehingga tidak mudah mengelupas meskipun mengalami keausan normal akibat penanganan.

Menyeimbangkan Kustomisasi dengan Praktikalitas: Biaya, Kepatuhan, dan Realitas Produksi

Kepatuhan terhadap migrasi yang aman untuk makanan, ketahanan UV, dan daya tahan terhadap abrasi – bagaimana penggunaan akhir menentukan pilihan bahan kimia tinta

Apa yang terjadi di akhir lini produksi menetapkan batasan ketat yang tidak dapat ditangani oleh tinta relief biasa. Ketika menyangkut kemasan yang bersentuhan langsung dengan makanan, perusahaan harus mengikuti aturan ketat dari standar FDA 21 CFR atau EU 10/2011 mengenai jumlah zat yang boleh bermigrasi keluar dari tinta. Ini berarti harus menggunakan pengikat khusus yang mencegah bahan kimia berbahaya meresap keluar. Belum lagi implikasi biayanya juga. Ponemon Institute melaporkan pada tahun 2023 bahwa produk yang tidak sesuai biasanya menyebabkan penarikan kembali produk dengan biaya sekitar $740.000 setiap kali. Untuk tampilan luar ruangan besar yang kita lihat di mana-mana, produsen membutuhkan pigmen yang tidak memudar meskipun terpapar sinar matahari dalam jangka panjang. Pigmen ini harus memiliki nilai minimal ASTM 5 menurut standar industri. Kemudian ada semua kemasan yang bergerak melalui gudang dan truk pengiriman. Kemasan tersebut membutuhkan film yang tahan terhadap goresan dan keausan umum selama transportasi. Semua tuntutan dunia nyata ini pada dasarnya menentukan komposisi tinta khusus yang digunakan.

- Keamanan Pangan : Pengikat akrilik migrasi rendah menggantikan alternatif yang diplastisisasi dengan ftalat

- Ketahanan UV : Pigmen anorganik tahan cahaya atau pigmen organik berkinerja tinggi menggantikan opsi yang kurang stabil

- Pertahanan terhadap abrasi : Sistem resin yang dimodifikasi nitroselulosa atau sistem resin penghubung silang meningkatkan ketangguhan permukaan

Mengabaikan konteks penggunaan akhir tidak hanya merusak kualitas cetakan—tetapi juga membuka risiko sanksi regulasi, gangguan rantai pasok, dan kerusakan reputasi. Karena itu, kustomisasi tinta yang spesifik berdasarkan substrat dan aplikasi bukanlah pilihan, melainkan dasar dari produksi kemasan yang andal, sesuai peraturan, dan layak secara komersial.

FAQ

Mengapa kardus menjadi tantangan untuk tinta cetak timbul?

Kardus memiliki struktur kompleks dengan porositas dan struktur serat yang bervariasi, sehingga menyulitkan penyerapan tinta yang konsisten. Hal ini menyebabkan pengendapan pigmen yang tidak merata dan masalah penetrasi tinta.

Apa saja masalah utama yang ditemui dengan tinta standar pada kardus?

Tinta standar menghadapi masalah seperti dot gain, penyebaran tinta yang buruk, set-off, dan warna yang tidak konsisten ketika digunakan pada substrat kraft dan kardus daur ulang.

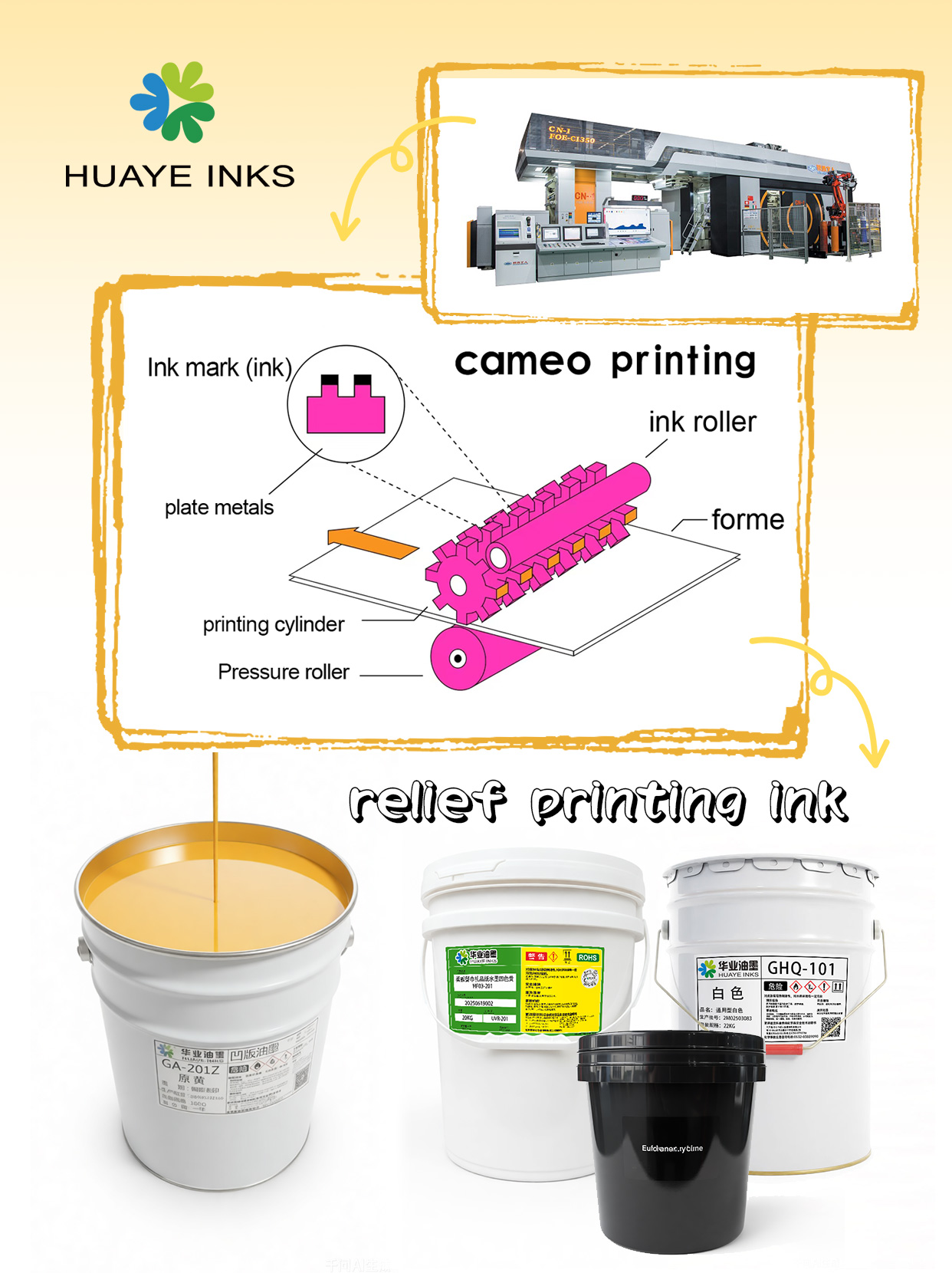

Bagaimana tinta cetak relief dapat dikustomisasi untuk hasil yang lebih baik pada kardus?

Kustomisasi dapat mencakup penyesuaian reologi dan beban pigmen, pemilihan bahan pengikat yang sesuai, serta memastikan formulasi tinta memenuhi kebutuhan penggunaan akhir tertentu seperti keamanan pangan dan ketahanan UV.