Waarom karton aangepaste reliëfdrukinkt vereist

Hoe de variabele porositeit, vezelstructuur en oppervlaktebehandeling van golfkarton de prestaties van standaardinkten beïnvloeden

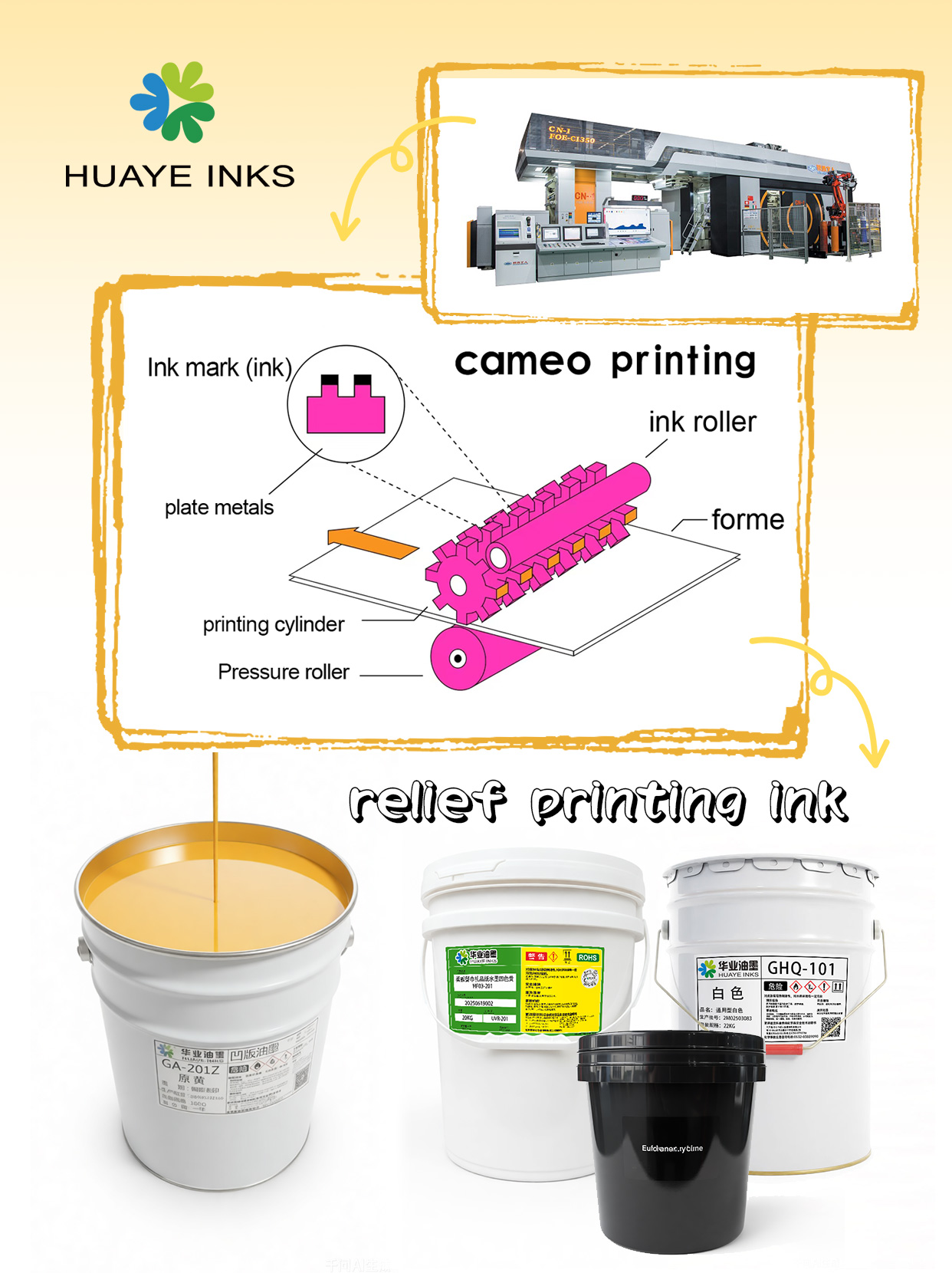

De complexe structuur van golfkarton beïnvloedt sterk hoe standaard reliëfdrukinkt werkt. Het materiaal heeft allerlei verschillende porositeiten, van dichte kraftpapieroppervlakken tot de pluizige gegolfde lagen die alles opzuigen. Dit zorgt voor allerlei problemen bij een consistente inktabsorptie, omdat het karton zelf is opgebouwd uit onevenredig gespatieerde vezels. Er zijn namelijk openingen tussen de cellulosestrengen die vreemde capillaire effecten veroorzaken tijdens het drukken. Het wordt nog erger wanneer oppervlaktevergrotingsmiddelen worden toegepast, aangezien deze gebieden ontstaan die standaard inktformules eigenlijk afstoten. Wat gebeurt er dan? De inktpenetratie schiet alle kanten op en pigmenten settelen ongelijkmatig, waardoor het hele drukproces in de war raakt. Standaard reliëfdrukinkten bezitten simpelweg niet de juiste eigenschappen om al deze gecompliceerde interacties tegelijkertijd te verwerken, waardoor drukkers uiteindelijk te maken krijgen met extreme variaties in absorptie en inkt die veel te snel op de pers droogt.

De functionele gevolgen: dot gain, slechte aanhechting, doorstoten en onbestendige kleur op kraft- en gerecyclede ondergronden

De specifieke problemen met verschillende ondergronden leiden tot concrete drukproblemen die vrij duidelijk te meten zijn. Neem bijvoorbeeld kraftpapier en gerecycled karton, die vaak ongeveer 60% vezels uit postconsumptie bevatten. Wanneer deze materialen te veel inkt absorberen, ontstaat zogenaamde dot gain die ver boven het door de industrie als aanvaardbaar beschouwde niveau ligt, meestal ergens tussen 15% en 22%. We zien ook slechte inkaanbreng omdat de inkt simpelweg niet in staat is om de kleine openingen en oneffenheden op vezelige oppervlakken op te vullen, wat resulteert in onregelmatige dekking. Een ander probleem wordt veroorzaakt door snel drogende oplosmiddelen die zogenaamd set-off veroorzaken, waarbij natte inkt van het ene blad op het andere wordt overgedragen wanneer ze op elkaar gestapeld liggen. Kleurafstemming wordt nog lastiger bij gerecycleerde materialen, aangezien restanten van bleekmiddelen en kleine deeltjes beïnvloeden hoe het oppervlak chemisch reageert, waardoor de kleuren merkbaar kunnen veranderen. Sommige fabrikanten hebben zelfs een stijging van hun afkeurpercentages met ongeveer 40% gezien bij het drukken op gerecycleerde ondergronden vergeleken met reguliere ongebruikte karton, indien ze hun inktformules niet adequaat aanpassen.

Belangrijkste aanpassingsmogelijkheden in de formulering van drukinkt voor reliëfdruk

Reologie en pigmentconcentratie afgestemd op optimale overdracht en absorptie op karton met een lage oppervlakte-energie

Het goed regelen van de reologie en het optimaliseren van pigmentladingen is erg belangrijk om de inkt consistent over te brengen op die poreuze kartonoppervlakken met een lage oppervlakte-energie. Reologiemanagers helpen de stroming van de inkt aan te passen, zodat deze schoon van plaat naar substraat wordt overgebracht zonder problemen zoals dot gain of overstromingsproblemen te veroorzaken. Wanneer de viscositeit daalt, dringt de inkt beter door in de vezels van het karton. Maar er zit een addertje onder het gras: we moeten de pigmentconcentraties zorgvuldig in balans houden om goede dekking en voldoende dekvermogen tijdens de drukseries te behouden. Vooral bij gerecycled kraftpapier, dat vaak onregelmatige porositeit vertoont, maakt het perfect afstellen van de viscositeit alle verschil. Het zorgt voor scherpere afbeeldingen en vermindert de kans op afsmeren wanneer bedrukte vellen op elkaar gestapeld worden. En laten we de cijfers niet vergeten: volgens recente sectorrapporten van de Flexographic Technical Association kan slecht reologiabeheer leiden tot wel 25% meer verspilling in kartonbedrukking.

Keuze van bindmiddel (acrylaat, PVA, nitrocellulose) om de hechting en filmintegriteit op vezelige oppervlakken te maximaliseren

De chemie achter bindmiddelen speelt een sleutelrol bij het verkrijgen van goede hechting en het vormen van sterke films op het ruwe, vezelige oppervlak van karton. Acrylharsen onderscheiden zich omdat ze zowel flexibiliteit als vochtbestendigheid bieden, waardoor ze een uitstekende keuze zijn wanneer dozen tijdens opslag of transport blootstaan aan vochtige omstandigheden. Voor binnenlagen van verpakkingen, waar de belasting minder groot is, werkt polyvinylacetaat (PVA) goed omdat het een goedkopere optie is die nog steeds redelijk standhoudt. Nitrocellulose droogt snel, maar verliest mettertijd vaak zijn flexibiliteit, waardoor het niet altijd geschikt is voor langdurige toepassingen. Het vinden van het juiste evenwicht tussen hoe rekbaar het bindmiddel is en hoe stijf het karton zelf is, helpt om vervelende barsten te voorkomen die ontstaan wanneer dozen worden geassembleerd of verplaatst. Tests hebben aangetoond dat acrylgepigmenteerde reliëfdrukinkten daadwerkelijk tot ongeveer 90% efficiënt hechten aan golfkarton, wat veel beter is dan reguliere formules die slechts zo'n 70% halen. Wat uiteindelijk het belangrijkst is, is of deze bindmiddelen gladde, continue films vormen die niet afbladderen, zelfs onder normale slijtage door gebruik en hantering.

Balans tussen aanpassing en praktisch gebruik: kosten, conformiteit en productierealiteiten

Voedselveilige migratieconformiteit, UV-bestendigheid en slijtvastheid – hoe het eindgebruik de keuze voor inktchemie bepaalt

Wat er gebeurt aan het einde van de productielijn, stelt strenge eisen waaraan gewone reliëfdrukinkten gewoon niet kunnen voldoen. Als het gaat om verpakkingen voor contact met levensmiddelen, moeten bedrijven strikte regels volgen uit de FDA 21 CFR- of EU 10/2011-normen met betrekking tot hoeveel stoffen uit de inkt kunnen migreren. Dit houdt in dat speciale bindmiddelen moeten worden gebruikt die voorkomen dat gevaarlijke chemicaliën uittreden. En laten we ook de kostenimplicaties niet vergeten. Het Ponemon Institute meldde in 2023 dat niet-conforme producten doorgaans leiden tot terugroepacties die elk ongeveer 740.000 dollar kosten. Voor die grote buitenreclames die overal te zien zijn, hebben fabrikanten pigmenten nodig die niet vervagen bij langdurige blootstelling aan zonlicht. Deze moeten volgens de normen minimaal worden beoordeeld als ASTM 5. Dan zijn er nog al die verpakkingen die door magazijnen en transportvoertuigen bewegen. Zij hebben folies nodig die bestand zijn tegen krassen en algemene slijtage tijdens transport. Al deze praktijkvereisten bepalen in feite wat er wordt gebruikt bij de productie van deze speciale inktsoorten.

- Voedselveiligheid : Acrylaatbindmiddelen met lage migratie vervangen ftalaat-geplasticiseerde alternatieven

- UV-bestendigheid : Lichtbestendige anorganische of hoogwaardige organische pigmenten vervangen minder stabiele opties

- Slijtagebescherming : Door nitrocellulose-gewijzigde of vernettingsharsystemen wordt de oppervlaktehardheid verbeterd

Het negeren van het eindgebruik compromitteert niet alleen de afdrukkwaliteit, maar brengt merken ook in gevaar voor regelgevingsstraffen, verstoringen in de toeleveringsketen en reputatieschade. Inktanpassing op basis van substraat en toepassing is daarom geen optie, maar een fundamentele voorwaarde voor betrouwbare, conform de voorschriften en commercieel levensvatbare verpakkingsproductie.

Veelgestelde vragen

Waarom is karton uitdagend voor drukinkten bij reliëfdruk?

Karton heeft een complexe structuur met variabele porositeit en vezelopbouw, waardoor een consistente inktabsorptie moeilijk is. Dit leidt tot ongelijkmatige pigmentafzetting en problemen met inktdoordringing.

Wat zijn de belangrijkste problemen die optreden bij standaardinkten op karton?

Standaardinkten ondervinden problemen zoals dotgain, slechte inkaanbreng, doorslag en inconsistente kleur wanneer ze worden gebruikt op kraft- en gerecycled kartonsubstraten.

Hoe kan drukinkt voor reliëfdruk worden aangepast voor betere resultaten op karton?

Aanpassing kan het aanpassen van reologie en pigmentconcentraties, het selecteren van geschikte bindmiddelen en het waarborgen dat de inktsamenstelling voldoet aan specifieke eisen voor gebruik in de eindtoepassing omvatten, zoals voedselveiligheid en UV-bestendigheid.