Kompatibilität mit Substraten: Wie Flexodruckfarbe auf porösem Papierbogen haftet

Haftmechanismen auf saugfähigen Papieroberflächen

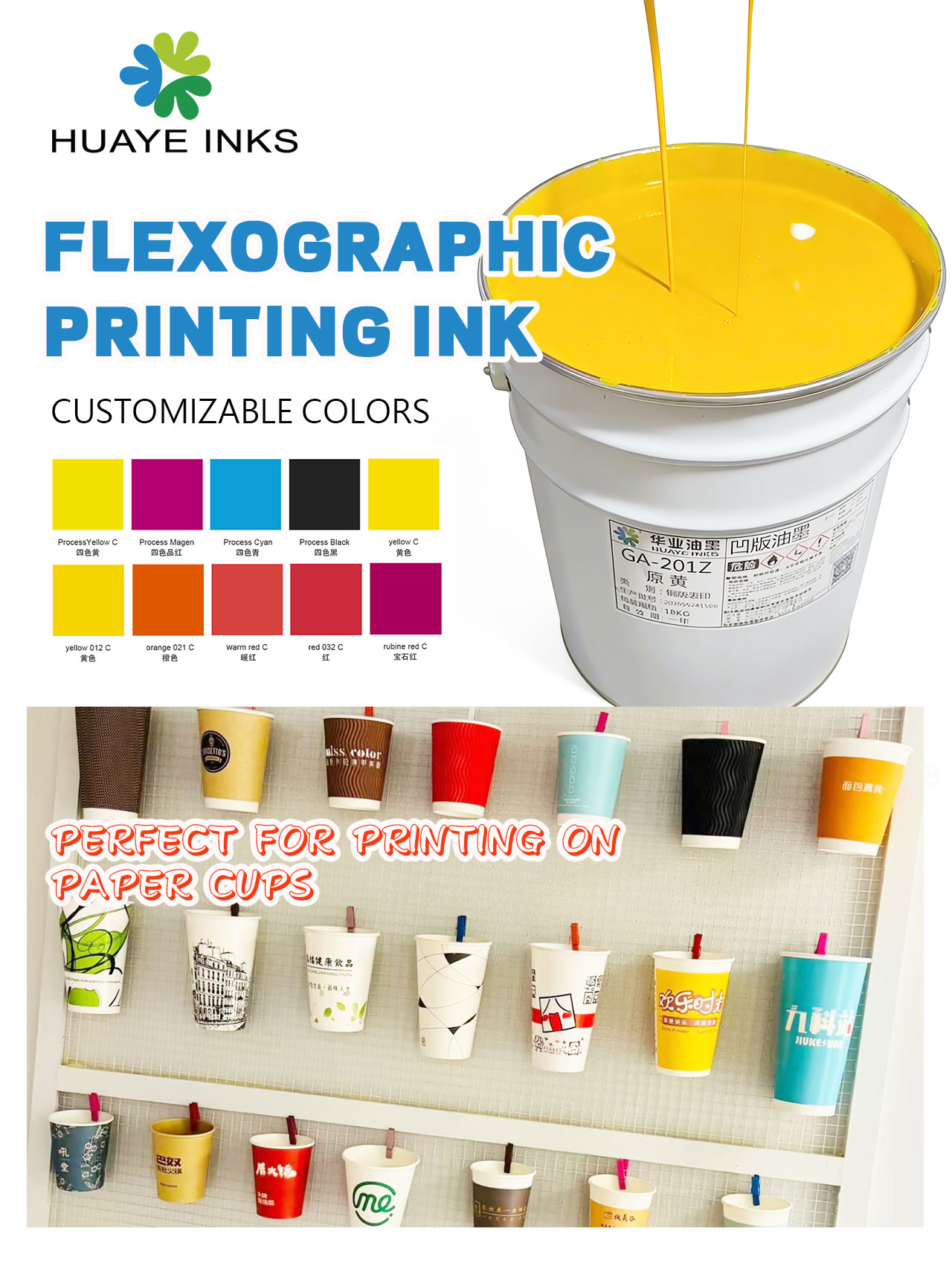

Flexodruckfarbe eignet sich gut für Pappe, da sie die natürliche Porosität des Materials nutzt. Die Farbe dringt schnell durch Kapillarwirkung in die Fasern ein, während die Farbpigmente an den Celluloseketten des Papiers haften. Wenn Hersteller Acrylharze modifizieren, entstehen stärkere Bindungen zwischen der Farbe und der Papieroberfläche. Diese modifizierten Harze bilden spezielle chemische Verbindungen mit den Hydroxylgruppen auf der Papieroberfläche, wodurch das gedruckte Bild auch bei Feuchtigkeit oder mechanischer Beanspruchung haften bleibt. Diese Kombination aus physikalischer und chemischer Bindung stellt sicher, dass die gedruckten Bilder scharf bleiben und nicht verblassen – ein entscheidender Faktor für Produkte wie Getränkeverpackungen, die oft unter feuchten Bedingungen gelagert werden. Recycelte Pappe stellt andere Herausforderungen dar, da sie aufgrund vorheriger Verwendungen oft mikroskopisch kleine Lücken und unebene Oberflächen aufweist. Hier kommt Nano-Silica zum Einsatz. Diese winzigen Partikel füllen die Lücken aus, ohne die Druckqualität zu beeinträchtigen, sodass Marken auch bei Verwendung recycelter Materialien ansprechend aussehende Verpackungen realisieren können.

Viskositäts- und Rheologieanpassung für einen konsistenten Farbübertrag

Die richtige Rheologie ist entscheidend, um die Farbe gleichmäßig auf raue, saugfähige Papierbögen aufzutragen, die mit hohen Geschwindigkeiten durch die Druckmaschinen laufen. Der optimale Viskositätsbereich liegt bei etwa 0,1 bis 0,5 Pa·s bei einer Schergeschwindigkeit von rund 10.000 s⁻¹. Dieser Bereich sorgt dafür, dass die Pigmente gut suspendiert bleiben, während die Farbe unter Druck gerade genug verdünnt wird, wodurch Probleme wie Punktzunahme oder Ausfransen vermieden werden. Bei Verwendung von pseudoplastischen Verdickungsmitteln verringert sich die Viskosität tatsächlich, wenn die Maschine Scherkräfte aufbringt, was einen entscheidenden Unterschied für scharfe Details auf Oberflächen mit niedrigen Oberflächenenergien (typischerweise zwischen 32 und 38 mN/m) ausmacht. Doch es gibt noch mehr: Der Zusatz von pH-Puffern sorgt für die Stabilität von Acryl-Emulsionen, während sie in den Untergrund eindringen. Und vergessen Sie die Tenside nicht – diese kleinen Helfer regulieren die Grenzflächenspannung, sodass wir Farbfilme mit einem Flächengewicht von 1,2 bis 2,4 Gramm pro Quadratmeter erhalten, ohne dass die Farbe durchschlägt oder die Deckkraft verloren geht. Diese Faktoren sind äußerst wichtig, um die Anforderungen an Lebensmittelverpackungen zu erfüllen und die Materialkosten bei der Produktion zu senken.

Lebensmittelechte Konformität: Wasserbasierter Flexodruckfarbe entspricht den behördlichen Standards

Konformität mit FDA, EFSA und EU 10/2011 für direkten Lebensmittelkontakt

Wasserbasierte Flexodruckfarben erfüllen alle wichtigen internationalen Vorschriften für Lebensmittelkontakt weltweit. Dazu gehören Anforderungen der FDA gemäß 21 CFR Abschnitte 175.105 und 176.170 bezüglich indirekten Kontakts sowie Sicherheitsbewertungen durch die EFSA für lebensmittelechte Materialien und die EU-Verordnung 10/2011, die Migrationsgrenzwerte speziell für fetthaltige Lebensmittel festlegt. Was zeichnet sie im Vergleich zu lösemittelbasierten Optionen aus? Sie enthalten einfach keine schädlichen Photoinitiatoren, gefährlichen Schwermetalle oder Rückstände von Lösungsmitteln, die in Lebensmittel übergehen könnten. Um sicherzustellen, dass alles innerhalb sicherer Grenzwerte bleibt, verwenden Hersteller speziell gereinigte Pigmente und Bindemittel, die im Laufe der Zeit nicht auslaugen. Zudem erfolgt eine umfangreiche Prüfung, bei der Proben Bedingungen ähnlich heißen Getränken bei 90 Grad Celsius (oder 194 Fahrenheit) ausgesetzt und beschleunigten Alterungsprozessen unterzogen werden. Jede einzelne Komponente muss deutlich unter dem strengen Kontaminationsgrenzwert von 0,01 Milligramm pro Kilogramm bleiben, der für Anwendungen gilt, bei denen die Farbe direkt neben Lebensmitteln zum Einsatz kommt.

Formulierungen mit geringer Migration und Verringerung flüchtiger organischer Verbindungen in modernen Flexodruckfarben

Wasserbasierte Flexodruckfarben enthalten heute speziell entwickelte Polymerstrukturen, die sich um Pigmentpartikel legen und das Migrationsrisiko im Vergleich zu älteren Methoden um fast 97 % senken. Flüchtige organische Verbindungen? Diese liegen nun bei weniger als 1 % dessen, was lösemittelbasierte Produkte enthalten, und erfüllen damit sowohl die strengen Anforderungen der California Air Resources Board als auch globale Standards für die Innenraumluftqualität. Bei der Formulierung werden Glykolether durch sicherere Alternativen ersetzt, die dennoch ein extrem schnelles Trocknen ermöglichen – unterhalb einer halben Sekunde sogar auf Hochgeschwindigkeitsbecherproduktionslinien. Und hier ist etwas Wichtiges für Recyclingbemühungen in der heutigen Zeit: Die neuen Formulierungen enthalten keine halogenierten Chemikalien mehr. Das bedeutet, dass Papierprodukte weiterhin recycelbar bleiben, ohne die Zellstoffströme während der Verarbeitung zu kontaminieren – ein Aspekt, der angesichts verschärfter Umweltvorschriften in verschiedenen Branchen zunehmend kritisch wird.

Effizientes Trocknen und Aushärten: Ausgewogenheit zwischen Geschwindigkeit, Qualität und Substratintegrität

Trocknung auf Basis von Verdunstung für wärmeempfindliche Pappbecher

Wasserbasierte Flexodruckfarben trocknen durch kontrollierte Verdunstung und eignen sich daher hervorragend für dünne Pappbecher, die empfindlich gegenüber Wärme sind. Das Verfahren funktioniert am besten bei Temperaturen zwischen etwa 40 Grad Celsius und 60 Grad Celsius. Bei diesen Werten besteht keine Gefahr, dass die Becher verziehen, in Brand geraten oder ihre isolierenden Eigenschaften bei einwandigen Designs verlieren. Moderne Systeme verwenden heute Inline-Feuchtesensoren, um die Trocknungszeit optimal einzustellen. Laut Branchenberichten hat dies den Herstellern geholfen, ihre Produktionszyklen um rund 25 bis 27 Prozent zu steigern. Außerdem entstehen bei diesem Verfahren mittlerweile keinerlei VOC-Emissionen. Am Ende erhält man Becher, die ihre Form gut behalten, nicht lecken und unter normalen Nutzungbedingungen gute thermische Eigenschaften beibehalten.

UV/LED-Flexodruckfarben für Hochgeschwindigkeitsproduktion mit niedrigem Energieverbrauch

Bei der Kombination von UV-härtbaren Flexodruckfarben mit LED-Technologie erhalten Drucker eine sofortige Kaltvernetzung, wodurch Maschinen mit über 300 Metern pro Minute laufen können, was etwa 80 % schneller ist als bei herkömmlichen Methoden. Diese LED-UV-Systeme verbrauchen tatsächlich rund 60 % weniger Energie als die alten Quecksilberbogenlampen und setzen dabei nahezu keine Infrarotwärme frei. Das ist besonders wichtig beim Bedrucken empfindlicher Materialien wie dünner Papierschalen, die sich unter normaler Wärmezufuhr verziehen würden. Ein weiterer großer Vorteil: Diese Systeme erzeugen praktisch keine flüchtigen organischen Verbindungen, sodass keine sperrigen Nachtrocknungsöfen benötigt werden, die Produktionslinien belegen würden. Das Ergebnis? Grafiken, die während Transport und Handhabung kratzfest bleiben – und das bei gleichzeitiger Reduzierung der CO₂-Emissionen im gesamten Betrieb.

Funktionale Druckleistung: Haltbarkeit unter realen Bedingungen

Flexodruckfarben, die für anspruchsvolle Anwendungen entwickelt wurden, sorgen dafür, dass der Druck auf Pappbechern und -schalen während ihres gesamten Lebenszyklus gut aussieht. Sie bewältigen alle Arten von Herausforderungen, darunter Feuchtigkeit durch kalte Getränke, Hitzeschäden durch heiße Getränke, Abnutzung beim Stapeln und Transportieren sowie ständiges Berühren durch Kunden. Die Art und Weise, wie diese Farben auf mikroskopischer Ebene mit dem Papier verbunden sind, verhindert effektiv, dass sie reißen, abblättern oder verwischt werden – egal wie oft sie während des Transports an andere Verpackungen gerieben werden. Besonders wichtig ist hierbei, dass diese robuste Leistung die Lebensmittelsicherheitsstandards nicht beeinträchtigt. Auf molekularer Ebene haftet die Farbe so fest an der Oberfläche, dass keinerlei Risiko besteht, dass Chemikalien in Lebensmittel übergehen, die mit den bedruckten Bereichen in Kontakt kommen.

FAQ

Was ist der Hauptvorteil der Haftung von Flexodruckfarbe auf Pappe?

Der Hauptvorteil ist die Kombination aus physikalischer und chemischer Bindung, wodurch gewährleistet wird, dass die gedruckten Bilder scharf bleiben und im Laufe der Zeit nicht verblassen, besonders unter feuchten Bedingungen.

Warum ist Viskosität bei der Flexodruckfarbanwendung wichtig?

Die Viskosität ist entscheidend, um eine gleichmäßige Übertragung der Farbe auf poröse Papierbögen zu gewährleisten, die Pigmentaufschlämmung beizubehalten und Probleme wie Punktzunahme oder Ausfransen zu vermeiden.

Wie gewährleistet wasserbasierte Flexodruckfarbe die Einhaltung von Lebensmittelsicherheitsvorschriften?

Wasserbasierte Flexodruckfarben erfüllen internationale Lebensmittelsicherheitsstandards, da sie keine schädlichen Chemikalien wie Photoinitiatoren oder Schwermetalle enthalten und strengen Prüfungen unterzogen werden, um Kontaminationsgrenzwerte einzuhalten.

Welche Vorteile bieten UV/LED-Flexodruckfarbsysteme?

UV/LED-Flexodruckfarbsysteme ermöglichen eine schnelle Aushärtung, reduzieren den Energieverbrauch, emittieren nur geringe Wärme und setzen weniger VOCs frei, wodurch sie sich ideal für Hochgeschwindigkeitsproduktion mit niedrigem Energiebedarf eignen.

Inhaltsverzeichnis

- Kompatibilität mit Substraten: Wie Flexodruckfarbe auf porösem Papierbogen haftet

- Lebensmittelechte Konformität: Wasserbasierter Flexodruckfarbe entspricht den behördlichen Standards

- Effizientes Trocknen und Aushärten: Ausgewogenheit zwischen Geschwindigkeit, Qualität und Substratintegrität

- Funktionale Druckleistung: Haltbarkeit unter realen Bedingungen

- FAQ