सब्सट्रेट संगतता: फ्लेक्सो स्याही पोरस पेपरबोर्ड से कैसे बंधित होती है

अवशोषक पेपर सतहों पर चिपकने के तंत्र

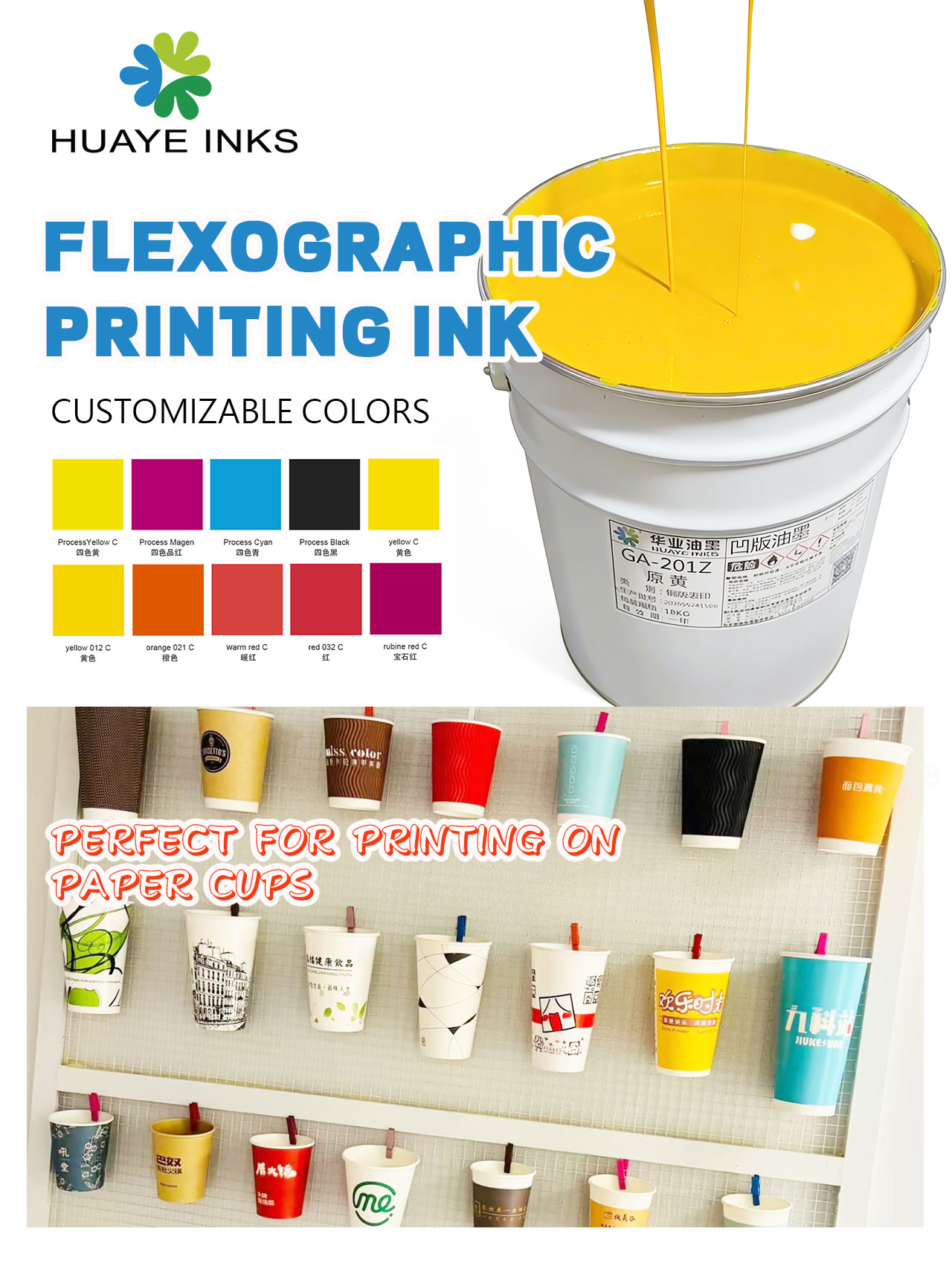

फ्लेक्सो स्याही कागज़ के बोर्ड के साथ अच्छी तरह काम करती है क्योंकि यह प्राकृतिक रूप से समान रूप से छिद्रित सामग्री का फायदा उठाती है। स्याही कागज़ के तंतुओं में केशिका क्रिया के माध्यम से तेज़ी से प्रवेश करती है, जबकि रंग के कण कागज़ में सेल्यूलोज़ श्रृंखलाओं से चिपक जाते हैं। जब निर्माता एक्रिलिक राल को संशोधित करते हैं, तो वे वास्तव में स्याही और कागज़ की सतह के बीच मजबूत आसंजन बनाते हैं। ये संशोधित राल कागज़ की सतह पर हाइड्रॉक्सिल समूहों के साथ विशेष रासायनिक बंधन बनाते हैं, जिसका अर्थ है कि छपा हुआ चित्र भीगने या तनाव में आने पर भी अपनी जगह पर बना रहता है। भौतिक और रासायनिक बंधन का यह संयोजन यह सुनिश्चित करता है कि छपे हुए चित्र तेज़ और स्पष्ट बने रहें और फीके न पड़ें, जो कि उन उत्पादों के लिए बहुत महत्वपूर्ण है जैसे पेय पैकेजिंग जो अक्सर नम परिस्थितियों में रहते हैं। पुनर्नवीनीकृत कागज़ के बोर्ड में पिछले उपयोग के कारण छोटे-छोटे अंतराल और असमान सतह होती है, जिससे अलग चुनौतियाँ उत्पन्न होती हैं। यहीं पर नैनो-सिलिका उपयोगी साबित होता है। ये सूक्ष्म कण छपाई की गुणवत्ता को प्रभावित किए बिना उन अंतराल को भर देते हैं, जिससे ब्रांड पुनर्नवीनीकृत सामग्री का उपयोग करते हुए भी आकर्षक पैकेजिंग प्राप्त कर सकते हैं।

लगातार स्याही स्थानांतरण के लिए श्यानता और रेओलॉजी ट्यूनिंग

सूखे और सोखने वाले कागजी बोर्ड पर, जो अत्यधिक तेज़ गति से प्रेस के माध्यम से गुजरते हैं, स्याही के समान रूप से स्थानांतरण के लिए रेओलॉजी (विस्कोटा) को सही करना बहुत महत्वपूर्ण है। लगभग 10,000 प्रति सेकंड के इन्वर्स पर श्यानता के लिए उपयुक्त सीमा 0.1 से 0.5 Pa.s के बीच होती है। यह सीमा रंगद्रव्यों को ठीक से निलंबित रखती है और दबाव के तहत स्याही को बस इतना पतला होने देती है कि डॉट गेन या फीथरिंग जैसी समस्याओं से बचा जा सके। जब छद्म-लचीले मोटाई वाले पदार्थों के साथ काम किया जाता है, तो वे वास्तव में प्रेस द्वारा अपरूपण बल लगाने पर श्यानता को कम कर देते हैं, जो कम सतह ऊर्जा वाली सतहों पर स्पष्ट विवरणों के लिए बहुत फर्क डालता है, जिनके माप आमतौर पर 32 से 38 mN/m के बीच होते हैं। लेकिन इसमें और भी बातें हैं। pH बफर जोड़ने से एक्रिलिक इमल्शन स्थिर रहते हैं जब वे सब्सट्रेट में अवशोषित होते हैं। और सरफैक्टेंट्स के बारे में मत भूलें—ये छोटे सहायक इंटरफ़ेस तनाव को समायोजित करते हैं ताकि हमें 1.2 से 2.4 ग्राम प्रति वर्ग मीटर वजन वाली स्याही की परतें मिलें, बिना इस चिंता के कि स्याही छिद्रित हो जाए या अपारदर्शिता खो दे। ये कारक खाद्य पैकेजिंग मानकों को पूरा करने और उत्पादन चक्र में सामग्री लागत को कम रखने के लिए बहुत महत्वपूर्ण हैं।

खाद्य-सुरक्षित अनुपालन: जल-आधारित फ्लेक्सो स्याही नियामक मानकों को पूरा करती है

सीधे खाद्य संपर्क के लिए FDA, EFSA और EU 10/2011 अनुपालन

जल-आधारित फ्लेक्सो स्याही दुनिया भर में प्रमुख अंतरराष्ट्रीय खाद्य संपर्क विनियमों का पालन करती है। इनमें FDA द्वारा अप्रत्यक्ष संपर्क के संबंध में 21 सीएफआर के खंड 175.105 और 176.170 के तहत आवश्यकताएँ शामिल हैं, साथ ही खाद्य-ग्रेड सामग्री के लिए EFSA द्वारा सुरक्षा मूल्यांकन और यूरोपीय संघ का विनियम 10/2011 शामिल है, जो वसायुक्त खाद्य पदार्थों के लिए विशेष रूप से उत्प्रेरण सीमा निर्धारित करता है। विलायक-आधारित विकल्पों की तुलना में इन्हें खास बनाने वाली बात क्या है? इनमें हानिकारक फोटोइनिशिएटर्स, खतरनाक भारी धातुओं या अवशिष्ट विलायकों की अनुपस्थिति होती है जो खाद्य उत्पादों में प्रवासित हो सकते हैं। सुनिश्चित करने के लिए कि सभी चीजें सुरक्षित सीमा के भीतर रहें, निर्माता विशेष रूप से शुद्ध रंजक और बाइंडर का उपयोग करते हैं जो समय के साथ लीच नहीं होते। इसके अलावा व्यापक परीक्षण भी किए जाते हैं, जिसमें नमूनों को 90 डिग्री सेल्सियस (या 194 फ़ारेनहाइट) पर गर्म पेय पदार्थों की स्थिति के समान उजागर किया जाता है और त्वरित उम्र बढ़ने की प्रक्रिया से गुजारा जाता है। खाद्य वस्तुओं के ठीक बगल में स्याही के उपयोग के लिए हर घटक 0.01 मिलीग्राम प्रति किलोग्राम के कठोर संदूषण सीमा से काफी कम रहना चाहिए।

आधुनिक फ्लेक्सो स्याही में कम प्रवासन वाले सूत्रीकरण और वाष्पशील कार्बनिक यौगिकों में कमी

आज की जल-आधारित फ्लेक्सो स्याही में विशेष रूप से डिज़ाइन किए गए बहुलक संरचनाएँ शामिल हैं, जो रंगद्रव्य कणों के चारों ओर लिपट जाती हैं, जिससे पुरानी विधियों की तुलना में प्रवासन के जोखिम में लगभग 97% तक की कमी आती है। वाष्पशील कार्बनिक यौगिक? अब इनकी मात्रा विलायक आधारित उत्पादों की तुलना में 1% से भी कम है, जो कैलिफोर्निया एयर रिसोर्सेज बोर्ड के सख्त मानकों के साथ-साथ वैश्विक आंतरिक वायु गुणवत्ता आवश्यकताओं को भी पूरा करती है। इस सूत्र में ग्लाइकॉल ईथर को सुरक्षित विकल्पों से बदल दिया गया है, जो उच्च गति वाली कप उत्पादन लाइनों पर आधे सेकंड से भी कम समय में सामग्री को सूखने की अनुमति देते हैं। और आज के पुनर्चक्रण प्रयासों के लिए एक महत्वपूर्ण बात यह है कि नए सूत्र में कोई हैलोजनीकृत रसायन नहीं हैं। इसका अर्थ है कि कागजी उत्पाद प्रसंस्करण के दौरान लुगदी धाराओं को दूषित किए बिना पुनर्चक्रण योग्य बने रहते हैं, जो उद्योगों में पर्यावरणीय नियमों के कड़े होने के साथ बढ़ती तरजीह बन रहा है।

कुशल सुखान और क्योरिंग: गति, गुणवत्ता और सब्सट्रेट अखंडता के बीच संतुलन

ऊष्मा-संवेदनशील पेपर कप के लिए वाष्पीकरण-आधारित सुखान

जल-आधारित फ्लेक्सो स्याही नियंत्रित वाष्पीकरण के माध्यम से सूख जाती है, जो उन ऊष्मा-संवेदनशील पतली दीवार वाले पेपर कप के लिए उत्तम है। यह प्रक्रिया 40 डिग्री सेल्सियस से लेकर लगभग 60 डिग्री सेल्सियस के तापमान में सबसे अच्छी तरह काम करती है। इन स्तरों पर कप के मुड़ने, आग लगने या एकल दीवार डिज़ाइन में उनके ऊष्मा रोधन गुणों को खोने का कोई जोखिम नहीं होता। आधुनिक प्रणालियों में अब ऑनलाइन नमी सेंसर का उपयोग सुखाने के समय को सटीक बनाने के लिए किया जाता है। उद्योग की रिपोर्टों के अनुसार, इससे निर्माताओं को अपने उत्पादन चक्रों में लगभग 25 से 27 प्रतिशत तक की वृद्धि करने में मदद मिली है। इसके अतिरिक्त, इस विधि से अब शून्य VOC उत्सर्जन होता है। इस प्रकार हमें ऐसे कप प्राप्त होते हैं जो अपना आकार अच्छी तरह बनाए रखते हैं, लीक नहीं करते और सामान्य उपयोग की स्थितियों में अच्छी तापीय विशेषताएं बनाए रखते हैं।

उच्च-गति, कम-ऊर्जा उत्पादन के लिए UV/LED फ्लेक्सो स्याही विकल्प

यूवी क्यूरेबल फ़्लेक्सोग्राफ़िक स्याही को जब एलईडी तकनीक के साथ मिलाया जाता है, तो प्रिंटर्स को तुरंत ठंडे सेट करने की सुविधा मिलती है, जिससे प्रेस 300 मीटर प्रति मिनट से अधिक की गति से चल सकती है, जो पारंपरिक विधियों की तुलना में लगभग 80% तेज़ है। इन एलईडी यूवी सिस्टम में पुराने पारे के आर्क लैंप की तुलना में लगभग 60% कम बिजली का उपयोग होता है, और इनसे लगभग कोई अवरक्त ऊष्मा नहीं निकलती। यह तब बहुत महत्वपूर्ण होता है जब पतले कागज़ के कटोरे जैसी चीज़ों पर प्रिंट किया जा रहा होता है जो सामान्य ऊष्मा स्रोतों के नीचे विकृत हो जाते हैं। एक और बड़ा लाभ यह है कि ये सिस्टम लगभग शून्य वाष्पशील कार्बनिक यौगिक उत्पन्न करते हैं, इसलिए उत्पादन लाइनों में जगह घेरने वाले भारी पोस्ट ड्राइंग ओवन की आवश्यकता नहीं होती। अंतिम परिणाम? शिपिंग और हैंडलिंग के दौरान खरोंच से प्रतिरोधी ग्राफ़िक्स, जबकि संचालन में कार्बन उत्सर्जन में भी कमी आती है।

कार्यात्मक प्रिंट प्रदर्शन: वास्तविक परिस्थितियों में टिकाऊपन

उन्नत अनुप्रयोगों के लिए डिज़ाइन किए गए फ़्लेक्सो स्याही पेपर कप और कटोरों के पूरे जीवनकाल तक मुद्रण को अच्छा दिखने में सहायता करते हैं। वे ठंडे पेय से नमी, गर्म पेय से ऊष्मा क्षति, ढेर लगाने और परिवहन के दौरान होने वाले घिसावट और ग्राहकों द्वारा लगातार छूए जाने जैसी सभी तरह की चुनौतियों को संभालते हैं। इन स्याहियों का कागज के साथ सूक्ष्म स्तर पर बंधन उन्हें दरार, छिलकर गिरने या धुल जाने से रोकता है, भले ही शिपिंग के दौरान वे अन्य पैकेजों के खिलाफ कितनी भी बार रगड़ें। यहाँ जो वास्तव में महत्वपूर्ण है वह यह है कि इस तरह के मजबूत प्रदर्शन का भोजन सुरक्षा मानकों पर कोई प्रभाव नहीं पड़ता है। आण्विक स्तर पर, स्याही सतह के साथ इतनी अच्छी तरह से चिपकती है कि उस भोजन में जो कुछ भी छपे क्षेत्रों को छूता है उसमें रसायनों के स्थानांतरित होने का बिल्कुल कोई जोखिम नहीं होता।

सामान्य प्रश्न

फ़्लेक्सो स्याही का पेपरबोर्ड के साथ बंधन का मुख्य लाभ क्या है?

मुख्य लाभ भौतिक और रासायनिक बंधन का संयोजन है, जो यह सुनिश्चित करता है कि मुद्रित छवियाँ स्पष्ट बनी रहें और समय के साथ धुंधली न हों, विशेष रूप से नम परिस्थितियों में।

फ्लेक्सो स्याही अनुप्रयोग में श्यानता क्यों महत्वपूर्ण है?

स्याही के समान रूप से स्थानांतरित होने को सुनिश्चित करने, रंजक निलंबन बनाए रखने और डॉट गेन या फीदरिंग जैसी समस्याओं से बचने के लिए श्यानता महत्वपूर्ण है, जो छिद्रित पेपरबोर्ड पर होती है।

जल-आधारित फ्लेक्सो स्याही खाद्य सुरक्षा अनुपालन को कैसे सुनिश्चित करती है?

जल-आधारित फ्लेक्सो स्याही अंतरराष्ट्रीय खाद्य सुरक्षा मानकों का पालन करती है, क्योंकि इनमें फोटोइनिशिएटर्स या भारी धातु जैसे हानिकारक रसायन नहीं होते हैं, और दूषण सीमा को पूरा करने के लिए इनका कठोर परीक्षण किया जाता है।

यूवी/एलईडी फ्लेक्सो स्याही प्रणाली क्या लाभ प्रदान करती है?

यूवी/एलईडी फ्लेक्सो स्याही प्रणाली त्वरित क्योरिंग, कम बिजली का उपयोग, न्यूनतम ऊष्मा उत्सर्जन और कम वाष्पशील कार्बनिक यौगिक (वीओसी) प्रदान करती है, जो उच्च गति, कम ऊर्जा वाले उत्पादन के लिए आदर्श बनाती है।